Schützendes Gehäuse in Holz-Stahl-Hybridbauweise

Im Betrieb sind E-Autos sehr ressourcenschonend, in der Herstellung erzeugen die Batterie und zugehörige Komponenten aber nach wie vor einen großen ökologischen Fußabdruck. Einem Team um Florian Feist vom Institut für Fahrzeugsicherheit ist es im Projekt Bio!Lib gelungen, das schützende Gehäuse von E-Auto-Batterien statt aus Aluminium aus Holz und dünnem Stahlblech zu fertigen. Die Umweltbelastungen dieses Gehäuses sind deutlich geringer, bei Verformungs- und Brandschutz-Tests schneidet es teilweise sogar besser ab.

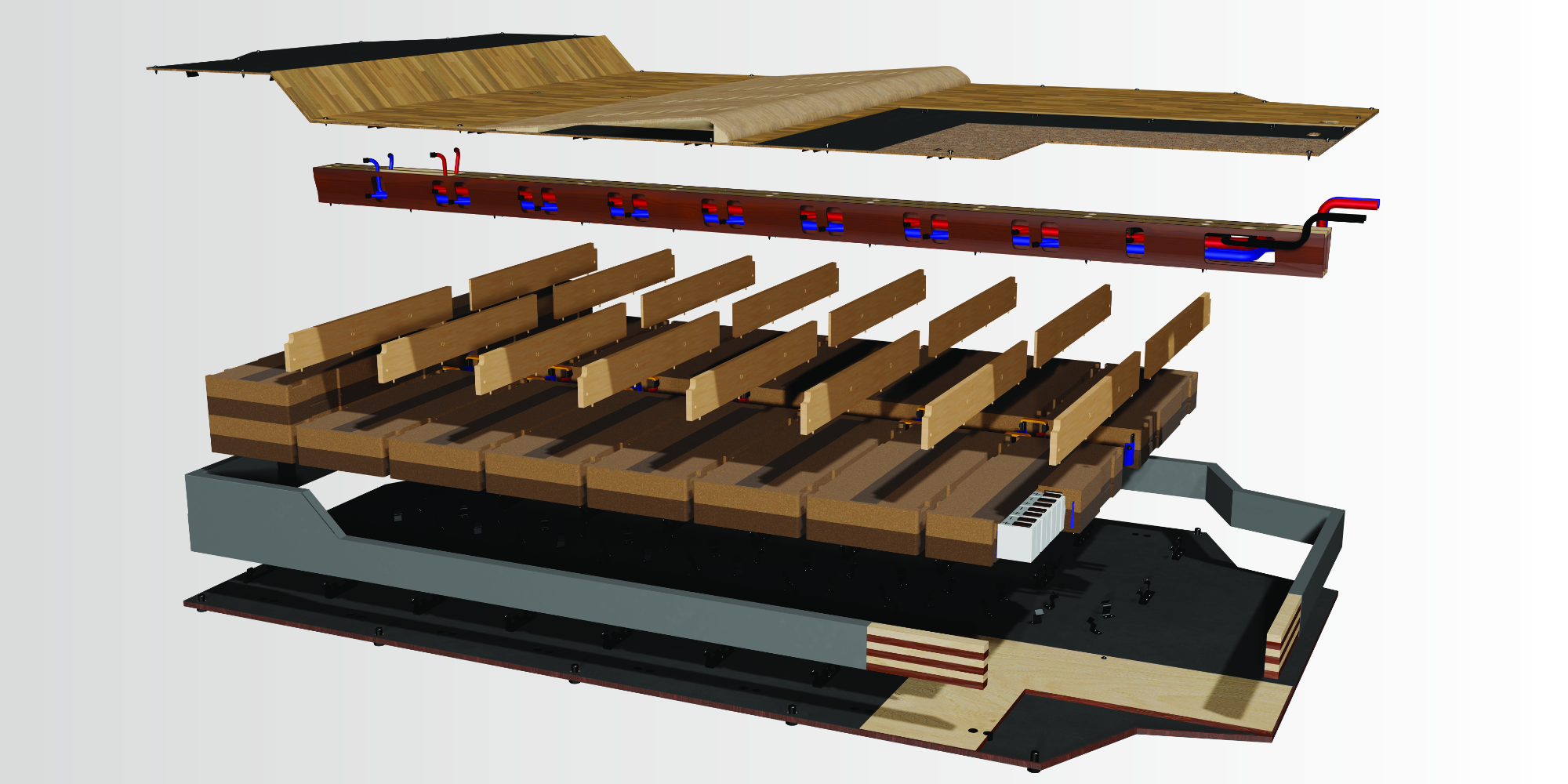

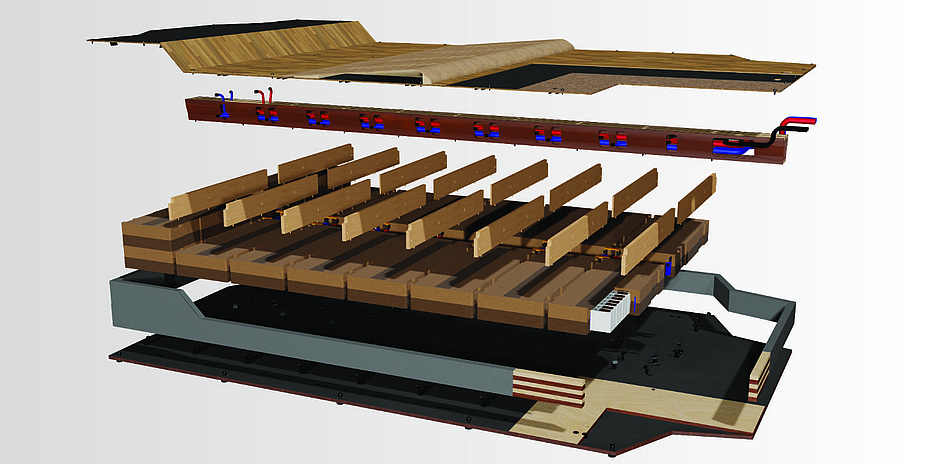

Das Batterie-Gehäuse ist für den sicheren Betrieb von E-Autos von entscheidender Bedeutung – bei einem Crash schützt es die Batterieelemente vor zu starker Verformung und damit vor einem Batteriebrand. Üblicherweise besteht das Gehäuse aus kammerförmig aufgebauten Aluminium-Strangpressprofilen. Solche Gehäuse sind sicher, aber in der Herstellung sehr energieintensiv.

Ähnliche Intrusionswerte wie beim Tesla Model S

„In unserem Projekt Bio!Lib haben wir daher auf Aluminium verzichtet“, sagt Florian Feist. „Stattdessen verwenden wir eine sehr dünne Stahlhaut, deren Kammern mit Holz gefüllt sind. Die Stahlhaut wird direkt im Beisein des Holzkerns verschweißt.“ Holz hat den Vorteil, dass es aus winzigen Zellen besteht, die unter hoher Druckbelastung kollabieren und dadurch bei einem Crash viel Energie aufnehmen können. Auch der Unterboden und der Deckel bestehen aus diesem Stahl-Holz-Komposit, das Innere der Batterie ist mit rippenähnlichen Querstreben verstärkt. „Wir waren selbst erstaunt, wie gut unser Gehäuse bei einem simulierten Crash performt“, sagt Florian Feist. Beim kritischen Pfahl-Crashtest, bei dem Fahrzeuge oder Komponenten mit hoher Geschwindigkeit auf einen runden Stahlpfeiler prallen, sind die Intrusionswerte des Bio!Lib-Gehäuses fast identisch mit denen des Aluminium-Batteriegehäuses des Tesla Models S.

Kork als Brandschutz

Neben dem Aufprallschutz sind Feuer- und Hitzebeständigkeit entscheidende Funktionen von Batteriegehäusen. Als Brandschutzmaterial setzten die Forschenden ebenfalls auf einen nachwachsenden Rohstoff: Kork. „Wenn Kork sehr hohen Temperaturen ausgesetzt ist, verkohlt er“, erklärt Florian Feist. „Durch die Verkohlung kommt es zu einem starken Abfall der ohnehin bereits relativ geringen Wärmeleitfähigkeit, wodurch die dahinter liegenden Strukturen geschützt sind.“ Dies gilt auch für den Innenraum des Fahrzeugs. Bei einem sogenannten Pyrotechniktest, der einen Batteriebrand simuliert, hielt der Batteriedeckel Temperaturen von über 1300 Grad und dem Beschuss mit Aluminium und Kupferpartikeln stand. Das korkisolierte Bio!Lib-Gehäuse übertrumpfte in diesem Test sogar die Tesla-Konkurrenz: Auf der brandabgewandten Seite war die Temperatur rund 100 Grad Celsius niedriger.

Zur Bewertung der Nachhaltigkeit ihres Metall-Holz-Hybrid-Designs kooperierten die Forschenden mit dem Wegener Center für Klima und Globalen Wandel der Uni Graz und ermittelten die Umweltauswirkungen aller verwendeten Materialien und Komponenten – von der Nutzung von Primärenergie, Wasser und Land bis hin zur Belastung von Böden und Gewässern mit Giftstoffen. „In allen Bereichen schneidet das Bio!Lib-Gehäuse besser ab als der Marktstandard aus Aluminium – lediglich bei der Impaktkategorie ‚Landnutzung‘ war es anders herum“, sagt Florian Feist.

Nachfolgeprojekt: Wiederverwendbarkeit und Recycling

In einem Nachfolgeprojekt will das Projektteam – bestehend aus namhaften Industrie- und Forschungspartnern - nun ermitteln, ob für das Gehäuse auch niederwertiges Holz (z.B. aus Durchforstung oder aus sekundärer Nutzung) zum Einsatz kommen kann. Zudem wollen die Forschenden die Wiederverwendbarkeit des Korks und die Recyclierbarkeit der Komponenten optimieren.

Kontakt

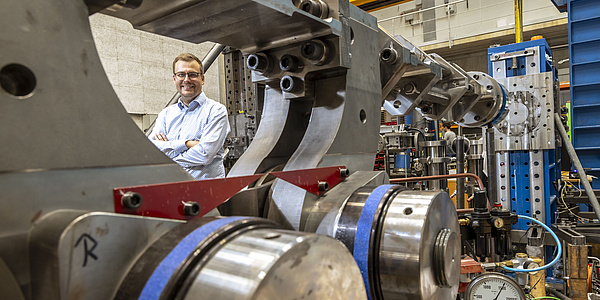

Florian FEIST

Dipl.-Ing. Dr.techn.

TU Graz | Institut für Fahrzeugsicherheit

Tel.: +43 316 873 30312

florian.feist@tugraz.at