TU Graz und AVL starten Battery Safety Center Graz

Weiteres Bildmaterial zum Download findet sich am Ende der Meldung

Das erklärte Ziel des Battery Safety Center Graz ist es, Batterien für E-Fahrzeuge gezielt an ihre Belastungsgrenzen zu führen und dabei wertvolle Daten zur Sicherheit von zukünftigen elektrischen Energiespeichersystemen zu generieren. Im Fokus der neuen Forschungseinrichtung an der TU Graz stehen zwei Themenbereiche: das definierte Altern von Batterien zur Analyse des Langzeitverhaltens und das Verhalten von geladenen Batterien unter mechanischer Belastung allgemein und bei Unfällen im Speziellen. Die innovativen Versuchsmöglichkeiten unter Laborbedingungen machen das Zentrum zur europaweit einmaligen Forschungseinrichtung dieser Art. Offiziell eröffnet wird das Forschungszentrum am Campus Inffeldgasse im kommenden Jahr, wenn alle Prüfstände finalisiert und einsatzbereit sind – erste Einblicke in die neue Forschungsinfrastruktur wurden heute, am 16. Oktober 2020, einem TU Graz- und AVL-internen Personenkreis sowie Medienvertreterinnen und -vertretern gewährt.

Für anspruchsvolle Forschung und zukunftsgerichtete Lehre

Der TU Graz steht mit dem Battery Safety Center Graz ab sofort eine hochmoderne Prüfstandstechnik für anspruchsvolle Forschungsprojekte und zukunftsgerichtete Lehre im Bereich Batteriensicherheit zur Verfügung. Der wesentliche Teil der Testinfrastruktur sowie die Gebäudeinfrastruktur selbst kommen von der TU Graz, AVL bringt sich mit drei Klimakammern für elektro-thermische Tests in die Kooperation ein. Insgesamt haben beide Kooperationspartner knapp 9 Mio. Euro investiert, davon alleine 5 Mio. Euro für den Bau und die Grundinfrastruktur.

TU Graz-Rektor Harald Kainz begrüßt die Investition in das Zukunftsfeld Battery Safety und freut sich über die enge Kooperation mit AVL: „Mit dem Battery Safety Center Graz bündeln die TU Graz und AVL einmal mehr ihre wissenschaftliche und technologische Kompetenz und zeigen gemeinsam internationale Stärke auf dem Gebiet der Batteriensicherheit.“

Helmut List, CEO AVL, erklärt die Intention seines Unternehmens: „Durch die ständig steigenden Anforderungen wird die Entwicklung von Batterien zunehmend komplexer. Umso wichtiger wird hierbei die Rolle der Batteriesicherheit, zu der wir mit Kooperationen im Bereich Testing und Forschung wie das gemeinsam mit der TU Graz vorgestellte Battery Safety Center Graz einen maßgeblichen Beitrag leisten. Die hier eingesetzte Prüftechnik entspricht außerdem dem letzten Stand der Technik und wird in gleicher Form von AVL und unseren Kunden global eingesetzt.“

Robert Fischer, Geschäftsführer Engineering und Technik Antriebssysteme der AVL List GmbH, ergänzt „Die wertvolle Forschungspartnerschaft zwischen Industrie und Universität zeigt sich in bestehenden Kooperationen, wie etwa das Beispiel AVL-TU Graz Transmission Center demonstriert. Und nun kommt die vertiefte Zusammenarbeit mit dem Battery Safety Center beim Institut für Fahrzeugsicherheit dazu, mit dem AVL zum aktuellen Zeitpunkt schon an einem zukunftsweisenden Projekt zusammenarbeitet. „SafeBattery“ fokussiert auf Themen der Crashsicherheit von Hochvolt-Energiespeichern als integrales Subsystem im Gesamtfahrzeug.“

Hermann Steffan, Leiter des Instituts für Fahrzeugsicherheit der TU Graz, betont außerdem, „dass wir am Institut für Fahrzeugsicherheit unser Augenmerk neben der Erforschung von Sicherheitsaspekten von Batteriesystemen für Fahrzeugantriebe auch auf die Lehre legen. Mit den Testumgebungen des Battery Safety Center Graz eröffnen sich neue Möglichkeiten in der Lehre, wo wir unsere Studierenden frühzeitig mit hochinnovativer Test- und Analyseverfahren rund um die Batteriesicherheit vertraut machen können. Ein ungemeiner Vorteil für die Studierenden selbst, aber auch für deren künftige Arbeitgeber“.

Heiß-kalt für Batterien

Auf insgesamt 550 Quadratmetern Laborfläche mit Technikumfeld finden am Battery Safety Center Graz eine elektro-thermische sowie eine mechanische Testumgebung Platz. AVL steuert zur elektro-thermischen Testumgebung drei idente Klimazellen mit je knapp 17 Kubikmeter für elektrische Batterietests bei. Jörg Moser vom Institut für Fahrzeugsicherheit und Leiter des neuen Forschungszentrums führt aus: „In den Klimakammern können wir Batteriesysteme während des Lade- und Entladevorgangs auf Herz und Nieren prüfen. Bei minus 40 bis plus 90 Grad Celsius. Dabei können wir die Batterien durch individuell programmierbare Zyklen gezielt altern und bekommen detaillierte Informationen zur Analyse der Batterieperformance. Das wäre unter normalen Bedingungen bei Testfahrten nur sehr schwer bis gar nicht zu bewerkstelligen.“ Ein hervorstechender Punkt dabei ist der Parallelbetrieb der drei Klimakammern. Damit kann die Energie des Entladevorgangs in einer Kammer gleichzeitig zum Laden einer Batterie in einer anderen Kammer verwendet werden – ein wesentlicher Beitrag für eine nachhaltigere und ressourcenschonendere Batterieforschung.

Rund die Hälfte der Kapazitäten der Klimakammern ist für gemeinsame Projekte von TU Graz und AVL vorgesehen. Die andere Hälfte steht der TU Graz für Eigenforschungszwecke, Lehre und Forschungsprojekte mit anderen Kooperationspartnern zur Verfügung.

Crashanlage für Batterietests

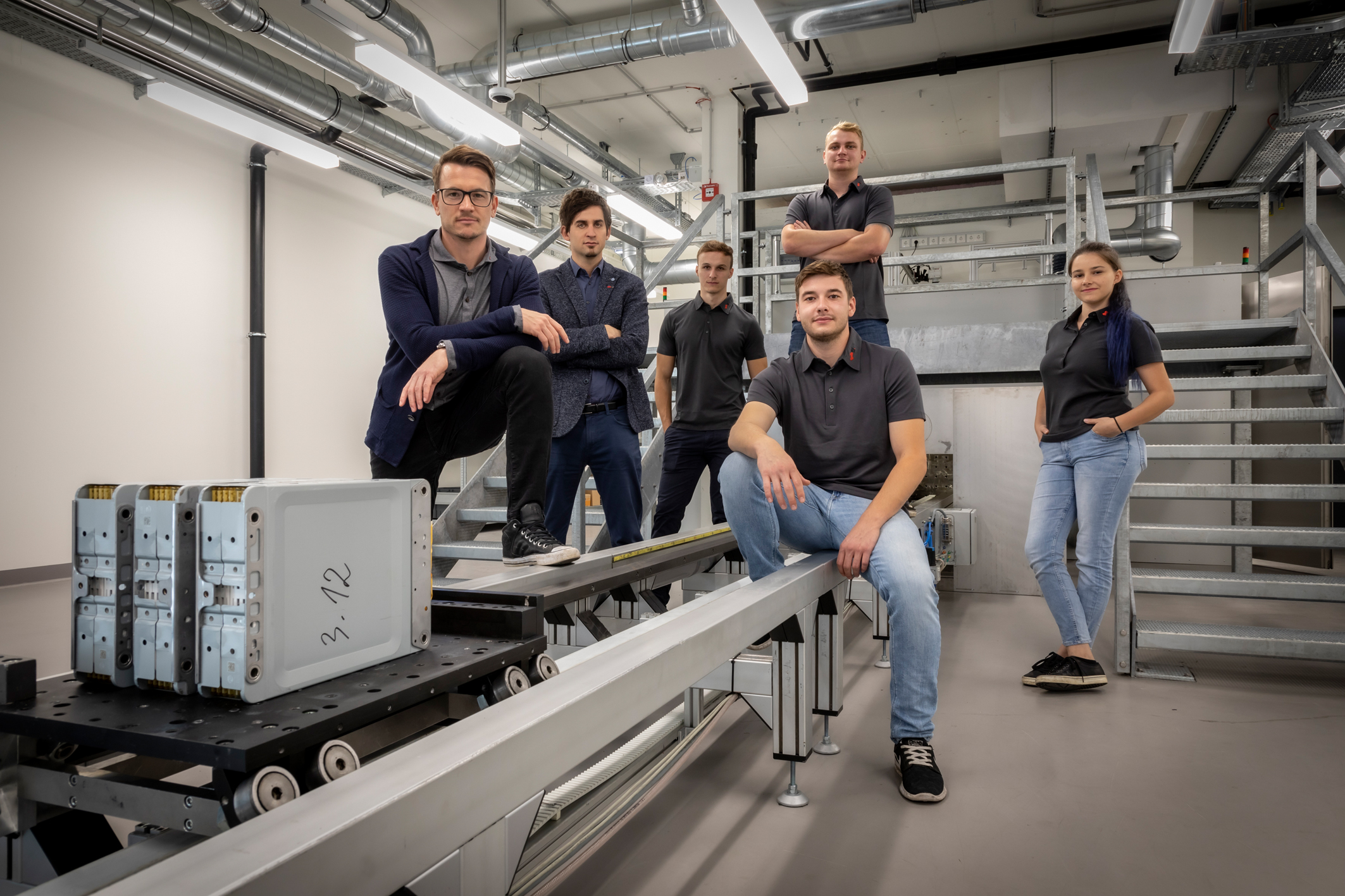

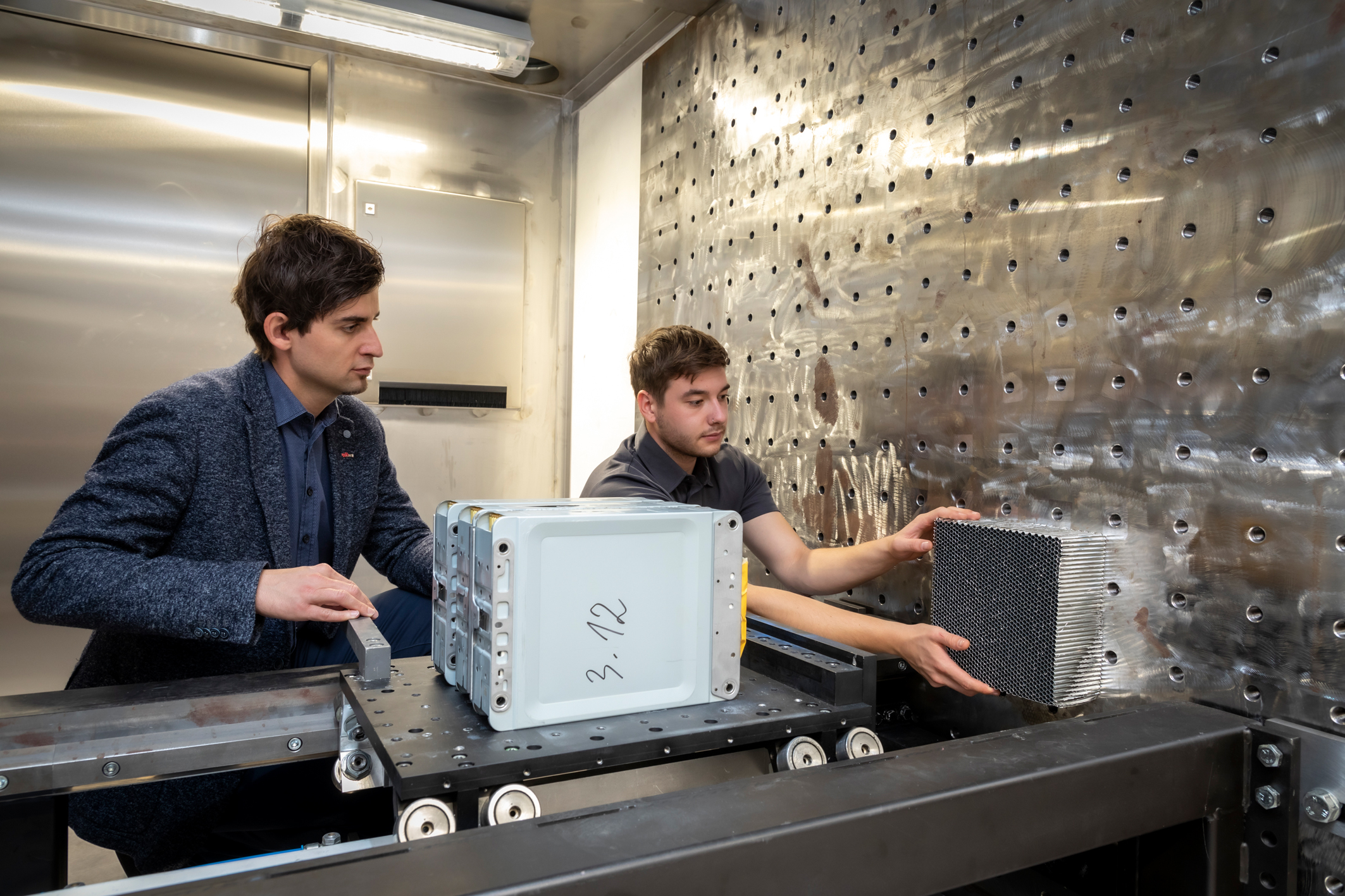

Zusätzlich zu den Klimakammern sind im Battery Safety Center Graz völlig neue mechanische Testmöglichkeiten gegeben, darunter eine eigens am Institut entwickelte hoch dynamische Crash-Anlage für geladene Batterien. Auf einer Länge von knapp 20 Metern können – mit einer Maximalgeschwindigkeit von mehr als 100 km/h – zwei Versuchsvarianten gefahren werden: erstens mit einer auf dem Prüfschlitten montierten Batterie, die extrem beschleunigt und abgebremst wird, und damit Kräften bis zum Dreihundertfachen des Batteriegewichts ausgesetzt ist. Und zweitens mit einer am Crashblock befestigten Batterie, die von einem am Prüfschlitten montierten Impaktor (das ist eine feste geometrische Form wie ein Zylinder oder eine Kugel) gezielt getroffen wird.

Auch die Sicherheitseinrichtung des gesamten Crashbereiches wurde am Institut selbst entwickelt. Sie besteht aus einem 150 Tonnen schweren und vom Gebäude entkoppelten Crashblock mit integriertem Ventilationssystem. Spezielle Sensoren erfassen sämtliche relevante Daten über den Zustand der Batterie während einer Versuchsdauer, die teilweise nur wenige Millisekunden ist. Mehrere Highspeed-Kameras sowie eine eigens konzipierte Lichttechnik liefern hochaufgelöstes Bild- und Videomaterial zur detaillierten Analyse des Batteriesystems während des Versuchs.

Für weitere mechanische Belastungstests steht im Battery Safety Center Graz ein hydraulischer Prüfstand namens „PRESTO 420“ für quasistatische, also extrem langsame und Versuchsgeschwindigkeiten zur Verfügung, wiederum selbst konzipiert am Institut für Fahrzeugsicherheit der TU Graz. Die Forschenden interessiert hierbei vor allem das teilweise sehr unterschiedliche Verhalten von Batterien aufgrund der Belastungsgeschwindigkeit. Geladene und ungeladene Batteriemodule, Batteriezellen und Zell-Stapel können mit einer maximalen Druckkraft von 420 Kilo-Newton (das entspricht der Gewichtskraft von circa 42 Tonnen) belastet werden.

BATMAN, ROBIN und RIDDLER zum Laden, Entladen und Entsorgen

Die Ladeeinheit „BATMAN“ ermöglicht das schnelle Laden und Entladen von Batterien bei gleichzeitiger Temperaturerfassung. „ROBIN“ ist eine Einspannungsvorrichtung für das Laden und Entladen unter kontrollierter mechanischer Vorspannung. Komplettiert wird die Testumgebung von „RIDDLER“, einem speziellen Batteriearbeitsplatz mit integriertem Abzugs- und Flutungssystem. Hier werden Batteriemodule und -zellen nach den Belastungen auf den diversen Prüfständen unter höchsten Sicherheitsvorkehrungen zerlegt und für eine fachgerechte Entsorgung vorbereitet.

Jörg Moser verweist auf die strengen Sicherheitsvorkehrungen – schon beim Bau – des Battery Safety Center Graz: „Diese gesamte Testumgebung ist darauf ausgelegt, Batterien bis zur Belastungsgrenze zu beanspruchen. Entsprechend viel Wert haben wir daher auf Brandschutz-, Lösch- und Sicherheitsvorkehrungen gelegt und diese auch mit diversen externen Gutachtern, der Berufsfeuerwehr Graz und der Freiwilligen Feuerwehr der TU Graz abgestimmt und erprobt.“

Bewährt erfolgreiches Kooperationsmodell

Das Battery Safety Center Graz geht aus einer langjährigen Zusammenarbeit zwischen dem Institut für Fahrzeugsicherheit der TU Graz und der AVL List GmbH im Bereich Batteriesicherheit hervor. Die Forschungskooperation wurde auf unbestimmte Zeit geschlossen und wird jährlich evaluiert. In Art und Umfang ist diese neue Kooperation ähnlich dem „AVL-TU Graz Transmission Center“, das 2017 als eines der weltweit führenden Getriebe-Kompetenzzentren seinen Betrieb aufgenommen hat und ebenfalls am Campus Inffeldgasse angesiedelt ist.

Kontakt

Medienkontakt TU Graz:

Barbara GIGLER

Pressesprecherin TU Graz

Tel.: +43 316 873 6006

Mob.: + 43 664 608736006

E-Mail: barbara.gigler@tugraz.at

Medienkontakt AVL:

Michael KSELA

Unternehmenssprecher AVL

Mob.: +43 664 132 81 78

E-Mail: michael.ksela@scoopandspoon.com