Nullachtfünfzehn wäre langweilig

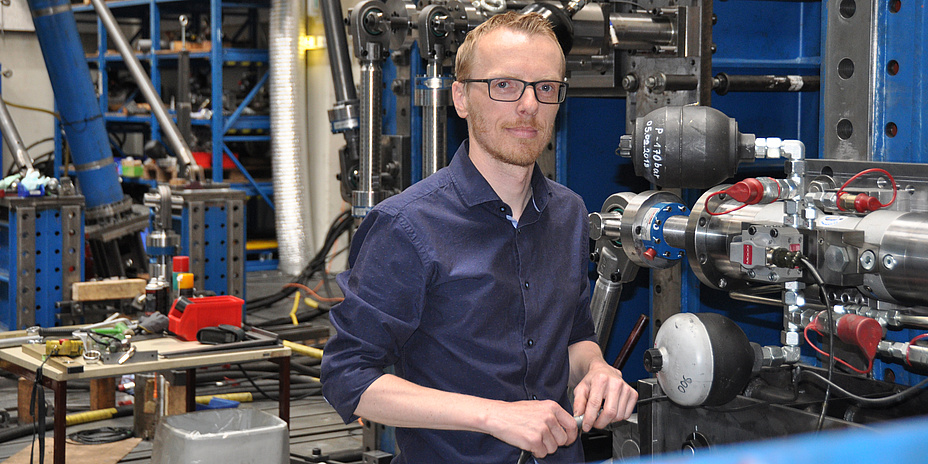

Peter Brunnhofer ist Senior Scientist am Institut für Maschinenelemente und Entwicklungsmethodik und Leiter des Betriebsfestigkeitslabors „Schwingprüfhalle“ an der TU Graz. Seit seiner Dissertation beschäftigt er sich damit, wie Bauteile durch zyklische Belastungen ermüden.

News+Stories: Sie sind der „Herr der Schwingprüfhalle“ am Institut für Maschinenelemente und Entwicklungsmethodik der TU Graz. War das Ihr berufliches Ziel?

Nein, es hat sich so ergeben. Ich habe im Grundstudium Maschinenbau studiert, und mich in weiterer Folge für den Studienzweig Mechatronik entschieden. Hier habe ich mich in der Mess- und Regelungstechnik vertieft. Den ganz klassischen Maschinenbau gibt es so im Grunde nicht mehr. Es spielen in vielen Bereichen des Maschinenbaus auch Elektrotechnik und Regelungstechnik eine entscheidende Rolle. Ohnehin wird ständig interdisziplinär im Team gearbeitet – das finde ich an der TU Graz generell positiv, dass man auf einfache Art und Weise mit so vielen Leuten unterschiedlichster Fachrichtung diskutieren kann. Wenn es ein Problem gibt, kannst Du am Nachbarinstitut nachfragen. Jedenfalls: Mein eigentlicher Plan nach Fertigstellung der Dissertation war die Universität zu verlassen. Aber dann ist mein Vorgänger in die Privatwirtschaft gewechselt. Ich wurde gefragt, ob ich übernehmen will, und ich habe die Möglichkeit genutzt, weil es ein interessantes und abwechslungsreiches Arbeitsgebiet ist.

Die Schwingprüfhalle ist ein Labor für Betriebsfestigkeitsuntersuchungen. Dabei wird geprüft, wie lange ein Werkstoff oder Bauteil Belastungen standhält, denen er im Betrieb ausgesetzt ist. Hierbei ist eine zyklische, das heißt wiederkehrende Beanspruchung für ein Bauteil ungünstiger als eine beständige Last.

Was macht den Job für Sie so interessant?

Die Betriebsfestigkeit ist durch das komplexe Zusammenspiel von Belastung, Werkstoff, Fertigung und Geometrie gekennzeichnet, sodass gerade bei der Entwicklung neuer Auslegungsmethoden sowohl Versuch als auch Berechnung für sich an ihre Grenzen stoßen. Dadurch ergibt sich ein sehr vielschichtiges und faszinierendes Betätigungsfeld. Meine Arbeit führt mich daher oft weg vom Schreibtisch ins Labor, wo es nicht nur die Prüfstände zu betreuen gilt, sondern wenn Not am Mann ist, baue ich die Versuche auch mit auf. In der Schwingprüfhalle kommen überwiegend Sonderprüfstände zum Einsatz, welche wir auch selbst entwickeln und bauen. Hier sehen wir am Institut auch unsere Stärke. Nullachtfünfzehn-Prüfstände, wo ständig das gleiche Teil geprüft wird, das wäre langweilig.

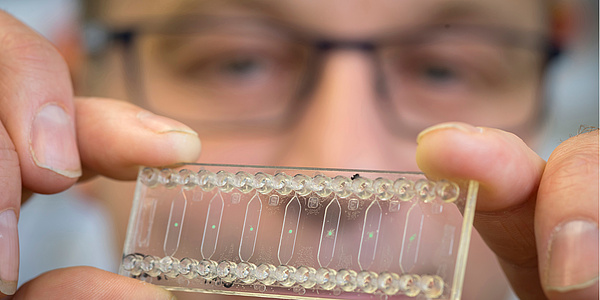

Aktuell entwickeln wir unter anderem einen Prüfstand, auf dem Elektronikbauteile aus dem Bereich der Automobiltechnik einem Beschleunigungsimpuls von 10.000 g ausgesetzt werden müssen – 1 g ist die Erdbeschleunigung.

Der Job beginnt bei der Konzepterstellung, dann kommt das klassische maschinenbauliche Auslegen – also das Gestalten – der Bauteile bis hin zur Mess- und Regelungstechnik, dem Betrieb des Prüfstandes und der Auswertung der Ergebnisse. Aktuell entwickeln wir unter anderem einen Prüfstand, auf dem Elektronikbauteile aus dem Bereich der Automobiltechnik einem Beschleunigungsimpuls von 10.000 g ausgesetzt werden müssen – 1 g ist die Erdbeschleunigung.

Sie haben nicht nur Ihr Studium, sondern auch noch die Unternehmerprüfung und den „International Welding Engineer“ abgeschlossen. Warum?

Der „International Welding Engineer“ ist ein international anerkannter Kompetenznachweis über die Auslegung, Fertigung und Überprüfung von Schweißverbindungen – wobei es nicht darum geht, selbst zu schweißen. Die Schweißverbindung und ihre Auswirkungen auf den Werkstoff, und in der Folge auf die Festigkeit eines Bauteiles, sind ein wesentliches Themengebiet in der Betriebsfestigkeit. Die TU Graz bietet hier im Rahmen des Maschinenbau-Studiums bereits einen Großteil der benötigten Lehrveranstaltungen an. Ein abschließender Lehrgang bzw. die Prüfung wird jedoch durch die Schweißtechnische Zentralanstalt abgehalten. Die Ausbildung gibt es beispielsweise auch am WIFI, aber wesentlich teurer und umständlicher. Die TU Graz bietet ihren Studierenden hier große Möglichkeiten und Services. Ich würde Studierenden jedenfalls empfehlen, das mitzumachen. Die Unternehmerprüfung habe ich über eine Kooperation zwischen TU Graz und WIFI gemacht. Unter anderem habe ich dort die Rahmenbedingungen der Lehrlingsausbildung kennen gelernt, was von Vorteil ist, da wir hier am Institut auch zwei Lehrlinge ausbilden.

Wenn Sie einmal nicht am Institut oder in Fortbildung sind, wo sind Sie dann am liebsten?

Generell ist mir in der Freizeit als Ausgleich Sport sehr wichtig. Im Winter das Skitouren gehen, oder allgemein Ski fahren. Leider ist es sich heuer nicht mehr ausgegangen, die neuen Ski zu nutzen (blickt auf die Tourenski ohne Bindung in der Ecke des Bürozimmers). Darüber hinaus gehe ich gern Laufen, Rennrad fahren oder Klettern, im Speziellen Bouldern.

Was ist Bouldern?

Bouldern ist im Prinzip Klettern in Absprunghöhe mit hohen Schwierigkeitsgraden und einzelnen sehr kraftintensiven Zügen, im Gegensatz zu Klettergärten oder Mehrseillängenrouten, wo die Herausforderung eher im Bereich der Kraftausdauer liegt.

Wie der Körper bei Belastung ermüdet, durchläuft auch das Bauteil bei Beanspruchung unterschiedliche Phasen der Ermüdung. Eine wesentliche Fragestellung bei unseren Versuchen liegt in der Ermittlung des Zusammenhangs von Beanspruchungshöhe und ertragbarer Lastwechselzahl.

Damit wären wir wieder bei der Betriebsfestigkeit?

Ja, gewissermaßen. Denn wie der Körper bei Belastung ermüdet, durchläuft auch das Bauteil bei Beanspruchung unterschiedliche Phasen der Ermüdung. Eine wesentliche Fragestellung bei unseren Versuchen liegt eben genau in der Ermittlung des Zusammenhangs von Beanspruchungshöhe und ertragbarer Lastwechselzahl. Es macht einen wesentlichen Unterschied in der Bauteildimensionierung aus, ob ein Bauteil auf „wenige“ Lastwechsel ausgelegt wird, oder die Belastung dauerhaft ertragen werden soll. Gerade in dieser beanspruchungsgerechten Bauteilauslegung liegt ein großes Potential hinsichtlich Leichtbau.

Was passiert bei Betriebsfestigkeitsprüfungen konkret?

Vieles kann in der Theorie trotz modernster Software und steigender Rechnerleistung nur mit gewisser Unschärfe berechnet werden. Um den Nachweis über die Betriebsfestigkeit von Werkstoffen und Bauteilen zu führen, benötigt man daher Versuche. Am Prüfstand ermitteln wir zum einen Werkstoffkennwerte für die Berechnung, und zum anderen nutzen wir Experimente, um Methoden und Modelle zu überprüfen. Experimente nehmen auch weiterhin eine wichtige Stellung ein, da die Technik eine sehr empirische Wissenschaft ist (schmunzelt).

Was läuft alles über ihre Prüfstände?

Das fängt bei kleinen Werkstoffproben an und geht bis hin zu Drehgestellrahmen, also der tragenden Struktur von Schienenfahrzeugfahrwerken. Zurzeit bauen wir einen Prüfstand für einen Betriebsfestigkeitsversuch eines Leichtbau-Rahmen auf. Das ehrgeizige Ziel bei dieser Entwicklung war eine Gewichtsreduktion um 50 Prozent. Siemens konnte durch einen völlig neuen Zugang eine Einsparung von 48 Prozent erreichen. Federführend war auch mein Kollege Christian Moser daran beteiligt.

Wir haben mit Methodenentwicklung und mit entsprechenden Werkstoff- und Bauteilversuchen dazu beigetragen, dass diese Leichtbauweise möglich wurde.

Das heißt, hier geht es um einen Prototypen?

Genau, der Drehgestellrahmen, für den wir hier gerade den Prüfstand aufbauen, ist ein Technologieträger, kein Serienprodukt. Wir haben mit Methodenentwicklung und mit entsprechenden Werkstoff- und Bauteilversuchen dazu beigetragen, dass diese Leichtbauweise möglich wurde. Auch wenn es kein Serienprodukt ist, muss es für die Zulassung zu Versuchen auf der Bahnstrecke gemäß unterschiedlichsten Normen im Labor experimentell untersucht werden. Die primäre Aufgabe von Drehgestellen ist es, den Wagenkasten zu tragen und das Fahrzeug über die Radsatzwelle am Gleis zu führen. Der Rahmen als tragendes und verbindendes Element ist daher ein sehr sicherheitsrelevantes Bauteil.

Woran forschen Sie selbst aktuell?

Derzeit bin ich weniger in der Forschung, als vielmehr im organisatorischen Bereich tätig. Wir sind im Labor in einem starken Umbruch. Einerseits gewinnt das Thema der Arbeitssicherheit mehr und mehr an Bedeutung, und gerade in einem Labor lauern Gefahrenstellen ohne Ende. Das ist ein riesiger Bereich. Andererseits wollen wir uns nach ÖNORM EN 17025 akkreditieren, das ist ein Kompetenznachweis für Labore im Management- und im technischen Bereich. Außerdem planen wir in enger Abstimmung mit Siemens und weiteren Industriepartnern einen Bremsenprüfstand für Schienenfahrzeuge. Wir arbeiten hier am Institut ja schon lange gut mit Siemens zusammen, was nicht zuletzt dazu geführt hat, dass Siemens und die TU Graz ihre Kooperation 2015 im Center of Knowledge Interchange (CKI) vertraglich besiegelt haben.

Im Rahmen des Center of Knowledge Interchange (CKI) arbeitet die Arbeitsgruppe Betriebsfestigkeit und Schienenfahrzeugtechnik am Institut für Maschinenelemente und Entwicklungsmethodik gemeinsam mit der Siemens AG an vielen innovativen Projekten im Bereich der Auslegung von modernen Schienenfahrzeugen. Weitere Forschungsbereiche sind Bildverarbeitung und Softwaretechnologie und die Bereiche Kommunikationsnetze und Kommunikationstechnologien. Gemeinsame Initiativen, Aktivitäten und Projekte werden von einer Koordinationsstelle unter Leitung von Christine Schichler im Forschungs- und Technologie Haus der TU Graz koordiniert. Auf der jährlichen CKI-Konferenz stellen Forschende und ihre Partner bei Siemens aktuelle Forschungsprojekte vor. Die sogenannte „Siemens-Klasse“ besteht aus jungen Forscherinnen und Forschern an – teils unterschiedlichen – Instituten der TU Graz, die an Dissertationen im Auftrag von Siemens arbeiten. Die CKI-Koordinationsstelle organisiert regelmäßig einen Stammtisch, um die Kontakte untereinander zu fördern.

<link kooperationen> <link https:>

Kontakt

Peter BRUNNHOFER

Dipl.-Ing. Dr.techn

Institut für Maschinenelemente und Entwicklungsmethodik

Inffeldgasse 25D

8010 Graz

Tel.: +43 316 873 1380

peter.brunnhofer@tugraz.at