Talk Science to Me #60: A Wooden Case for Batteries

Interview in German only.

Batterien von E-Fahrzeugen werden heute in einer Hülle aus Aluminium verpackt. Weil das nicht besonders umweltfreundlich ist, forschen Florian Feist und sein Team an einer Hülle aus Holz und Kork, die nicht nur aus nachwachsenden Rohstoffen besteht, sondern auch äußerst gute Ergebnisse in Sicherheitstests liefert. Mein Name ist Birgit Baustädter und ihr hört Talk Science to Me, der Wissenschaftspodcast der TU Graz.

Lieber Florian, vielen Dank, dass du heute hier bist und mit mir über deine Forschung sprichst. Es wäre toll, wenn du dich kurz vorstellen könntest und auch kurz über deine Arbeit sprechen könntest, die du aktuell machst.

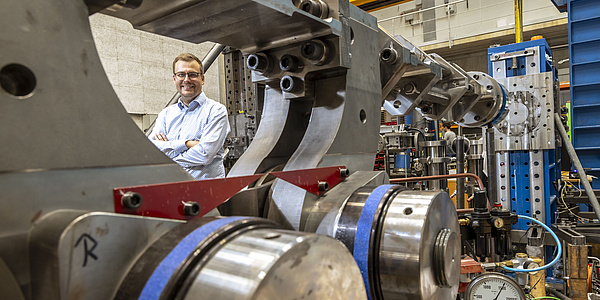

Florian Feist: Ja, danke für die Einladung und die Möglichkeit, dass ich über meine aktuellen Forschungsthemen reden kann. Mein Name ist Florian Feist, ich bin Senior Scientist am Institut für Fahrzeugsicherheit an der TU Graz. Ursprünglich war mein Forschungsfokus auf den Schutz von ungeschützten Verkehrsteilnehmer*innen. Das sind Radfahrer*innen, Fußgänger*innen, aber auch junge Insass*innen im Pkw. In den letzten zehn Jahren hat sich der Fokus zu sicherer, nachhaltiger Mobilität hin verschoben.

Was ist das?

Feist: Wie kann man alternative Materialien, wie zum Beispiel nachwachsende Materialien, im Fahrzeugbau einsetzen, also in Strukturen, die Crash absorbieren können oder anderen Misuse- oder Abuse-Belastungen ausgesetzt sind. Der zweite Aspekt ist, wie kann man nachhaltigkeitsgerecht solche Strukturen entwickeln. Ich nenne das Design4R. Dieses R steht für diese Strategien der Zirkularitätswirtschaft, also der Kreislaufwirtschaft. Also was fasst man damit zusammen, zum Beispiel Reuse, Recycle, Repurpose, Remanufacture und dergleichen.

Wenn du sagst, es geht da um Strukturen aus neuen nachwachsenden Rohstoffen, was meinst du damit genau?

Feist: Strukturen im Pkw. Wir können ja sagen, es gibt Strukturen im Pkw, die jetzt rein eine optische Wirkung haben und dann gibt es natürlich Strukturen, die eine lasttragende Funktion übernehmen. Das können zum Beispiel die Längsträger sein von einem Pkw, der Schwellerbereich. Das sind Strukturen, die im Falle von einem Crash Deformationen entweder limitieren, um den Insassen zu schützen, oder auch gezielt Energie, kinetische Energie aufnehmen und diese halt in Verformungsenergie umwandeln oder in interne Energie umwandeln. Und unser Fokus liegt darauf, genau das mit nachwachsenden Rohstoffen zu erreichen.

Was ist die Herausforderung?

Feist: Beim Pkw sind andere Anforderungen als im Bauingenieurwesen an diese Strukturen gesetzt. Das heißt, da können andere Betriebsmittel zur Anwendung kommen, die dem Material zusetzen, andere Temperaturen, andere biotische und abiotische Belastungen. Und diese Herausforderung müssen wir mit nachwachsenden Rohstoffen, biobasierten Rohstoffen bewältigen können.

Welche Rohstoffe sind es?

Feist: Also mein aktueller Fokus liegt sehr stark auf Holz und holzbasierten Werkstoffen, wobei eigentlich da auch für die Zukunft man das nicht zu stark einschränken möchte. Also generell jeder nachwachsende Rohstoff könnte in Betracht gezogen werden. Aber aufgrund der guten Zusammenarbeit mit gewissen Industriepartnern in Österreich, wie zum Beispiel der Firma Phil in Oberösterreich oder auch den Weizer Wood Solutions in Weiz, hat sich eben dieser Fokus auf Holz und holzbasierte Werkstoffe ergeben.

Habt ihr da ein konkretes Projekt momentan?

Feist: Wir haben eigentlich viele Projekte, wo es um nachwachsende Rohstoffe und holzbasierte Rohstoffe im Fahrzeugbau geht. Es sind immer eigentlich FFG-Projekte in einer Mehrzahl, wo wir natürlich auf die Expertise vieler Partner*innen angewiesen sind. Eines dieser Projekte, oder ich möchte ein paar Projekte aufzählen, die meines Erachtens von Relevanz sind. Da ist zum Beispiel das Projekt Holz F3, das von der BOKU geleitet wird. Da geht es darum, dass man Holz mechanisch ertüchtigt. Wir erreichen dann Festigkeiten von 400 Megapaskal bei einer Dichte von 1200 Kilogramm pro Kubikmeter und damit können wir eigentlich die spezifische Festigkeit von Aluminium oder anderen hochfesten Metallen übertreffen oder auch von vielen faserverstärkten Kunststoffen. Und damit kommen wir auch wirklichvon der mechanischen Leistungsfähigkeit in den Bereich, wo es natürlich dann auch wirklich interessant wird, dass wir auch, wenn wir natürlich geringen Platzerfordernissen entsprechen müssen,dass wir das dann auch wirklich realisieren können. Weitere Projekte sind zum Beispiel eben das Projekt BioLib. In dem Projekt BioLib ging es um eine Entwicklung von Stahlholz-Hybrid-Wannen, also im Sinne einer Batteriewanne. Die Anforderungen einer Batteriewanne sind sehr vielfältig. Das sind mechanische, aber auch thermische Anforderungen. Das heißt, diese Batteriewanne muss die Batteriezellen vor sehr großen Verformungen schützen können. Sie muss aber auch die Zellen vor äußeren thermischen Einwirkungen schützen können, zum Beispiel vor einem externen Brand. Da gibt esso eine Art Ölwannentest, wo eine brennende Ölwanne unter das Fahrzeug geschoben wird oder unter die Batteriewanne. Gleichzeitig muss aber auch dieses Batteriegehäuse gewährleisten, dass es nicht zu einem Überschwappen eines Zellversagens kommt. Also wenn jetzt eine einzelne Zelle einer Batterie versagt und zum Brennen anfängt oder sehr hohe Temperaturen entwickelt, dann müssen wir dafür Sorge tragen, dass dieses Versagen nicht überschwappt von einer Zelle auf die nächste oder dann das gesamte Pack erfasst. Und dann natürlich müssen wir auch dafür Sorge tragen, dass Insass*innen geschützt werden eine Zeit lang vor der brennenden Zelle. Das heißt, wir müssen ausreichend Zeit zur Verfügung stellen, sich in Sicherheit zu bringen oder das Fahrzeug zu evakuieren. Und das müssen wir alles mit dieser Wanne gewährleisten können. Und gleichzeitig wollen wir einen möglichst hohen Anteil an nachwachsenden Rohstoffen, biologisierten Rohstoffen ermöglichen.

Holz ist ja ein Werkstoff, der recht gut brennen kann und der eher, wenn man so dran denkt, was Weiches ist. Wie ist es möglich, dass der die Batterie aber trotzdem so gut schützen kann?

Feist: Genau, ich möchte natürlich nicht in einen gewissen What-about-ism verfallen. Viele Materialien, die im Fahrzeugbau eingesetzt werden oder auch im Flugzeugbau, sind brennbar. Wenn man jetzt an Elektrolyte in einer Lithium-Ionen-Zelle denkt, aber auch an das Magnesium von einem Armaturenträger. Wie ist das jetzt bei Holz? Holz ist natürlich brennbar. Holz wird ja auch als Brennstoff eingesetzt und kann auch nach seiner strukturellen Verwendung oder materiellen Verwendung ja auch energetisch wiederverwendet werden oder genutzt werden. Das heißt, es ist brennbar. Was jetzt aber das Positive ist, es entsteht eine starke Verkohlungsschicht beim Brand. Und diese Verkohlungsschicht ist durch einen sehr geringen Wärmeleitungskoeffizienten gekennzeichnet. Das heißt, wenn wir gewährleisten können, dass diese Verkohlungsschicht nicht irgendwie mechanisch dann abgetragen wird beim Brand, kann diese Verkohlungsschicht, die da automatisch entsteht beim Brand, die dahinterliegenden Strukturen schützen. Das ist einmal das erste. Und das ist auch ein Aspekt, den wir zum Beispiel in diesem Batteriegehäuse wirklich nutzen. Wir verwenden zum Beispiel als thermischen Schutz Kork. Kork verkohlt. Und jetzt ist eigentlich die einzige Herausforderung, die wir dann meistern müssen, dass das nicht mechanisch abgetragen wird. Bei einem Zellbrand werden metallische Partikel ausgeschleudert und kratzen eigentlich das Material ab, tragen das Material ab. Das heißt, das Kork alleine würde der rein thermischen Belastung sehr gut standhalten. Wir müssen es aber noch irgendwie mechanisch ertüchtigen, dass es eben nicht durch die ausgeschleuderten Metallpartikel abgekratzt wird und abgetragen wird. Und das ist auch in dem Projekt BioLib gegangen, wo wir eben mit einem Industriepartner so ein Komposit entwickelt haben, das also sowohl thermisch als auch mechanisch sehr leistungsfähig ist und mit aktuellen Industrielösungen konkurrieren kann.

Wie testet ihr das dann?

Feist: Ja, Gott sei Dank haben wir jetzt wirklich an der TU Graz eine sehr gute Infrastruktur, um solche Sachen zu testen. Konkret das Batteriesicherheitszentrum in der Infeldgasse, wo wir Module und Zellen unterschiedlichen Misuse- und Abuse-Belastungen zuführen können und so die Sicherheit bewerten können. Da haben wir wirklich, würde ich sagen, in Österreich die führende Infrastruktur dafür geschaffen. Und auf diese Infrastruktur greifen wir auch natürlich in diesen Projekten zurück.

Wie kommt ihr eigentlich auf die Ideen zu solchen Gehäusen? Also gehst du da so durch den Wald und denkst, der Baum, der wird sich gut um die Batterie herumlegen. Wie gehst du da dran?

Feist: Naja, eigentlich muss ich jetzt auch sagen, wie ist das jetzt eigentlich auch wirklich gekommen. Mein Interesse für Holz- und biobasierte Werkstoffe im Maschinenbau, das ist eigentlich dem ersten Projekt geschuldet gewesen, das wir gemeinsam mit vielen anderen Partnern bearbeitet haben, unter anderem mit der BOKU, aber auch mit dem virtuellen Fahrzeug. In dem Projekt ist es darum gegangen, dass man schaut, kann man computerunterstützt Holz- und holzbasierte Werkstoffe im Fahrzeugbau auslegen und dann auch zur Anwendung bringen. Und dieses Projekt hat irgendwie ein Feuer in mir ausgelöst, dass ich diesen Themen treu geblieben bin und auch in allen weiteren Projekten verfolge. Wir haben jetzt erst über andere Projekte gesprochen, wo Holz zur Anwendung kommt und holzbasierte Werkstoffe zur Anwendung kommen. Wir schauen uns zum Beispiel auch an, können wir gewisse Schäume, die im Fahrzeugbau zur Anwendung kommen, ersetzen. Denken wir zum Beispiel an polyurethanbasierte Schäume, an expandiertes Polystyren. Können wir diese Werkstoffe, die eigentlich ja vorwiegend fossilen Ursprungs sind, durch nachwachsende Rohstoffe ersetzen. Ein sehr interessantes Projekt meines Erachtens war das Projekt BREADCELL, das wir eben mit dem Institut für biobasierte Produkte gemeinsam bearbeitet haben. Worum ist es in BREADCELL gegangen? Wir können Zellulose über Mikroorganismen aufschäumen, biogen aufschäumen. Und unsere Aufgabe als Institut für Fahrzeugsicherheit war, wo können wir diesen Schaum dann im Fahrzeug auch zur Anwendung bringen, welchen Anforderungen müssen wir da auch genügend tun, hinsichtlich der Brandbeständigkeit, hinsichtlich anderer Emissionen, aber natürlich auch hinsichtlich der gezielten Degradierbarkeit. Das sind natürlich biologisch abbaubare Produkte. Sie müssen auch die ideale Lebensdauer aufweisen, dass sie nicht dann degradiert, wenn wir das nicht haben wollen.

Aber woher, um jetzt eigentlich auf die ursprüngliche Frage zurückzukehren, woher kommen die Ideen?

Feist: Wie gesagt, das Projekt hat irgendwie dieses Feuer ausgelöst und seitdem denke ich natürlich überall darüber nach, wo kann man natürlich im Maschinenbau, im Fahrzeugbau, aber auch im Luftfahrwesen solche Materialien einsetzen. Und die Batteriewanne oder das Batteriegehäuse bietet halt ein hohes Potenzial, weil es ist sehr anspruchsvoll, welche Anforderungen dieses Batteriegehäuse gestellt werden. Gleichzeitig kommt mir vor, es hat noch immer nicht eine Konsolidierung bei dem Design dieser Batteriegehäuse stattgefunden. Das heißt, es bietet sich da wirklich meines Erachtens nur die Möglichkeit, noch etwas an den Designgrundsätzen, etwas daran zu ändern und daran mitzubringen.

Wie nahe hast du das Gefühl, sind wir da an der Umsetzung? Wie geht es da dann weiter, wenn ihr diese Dinge entwickelt habt und getestet?

Feist: Natürlich, das sind alles eigentlich Projekte, die sich in dem unteren TRL-Niveau befinden.

Was ist TRL?

Feist: Das ist der Technology Readiness Level. Das heißt, das ist ein Maß für den Reifegrad der Technologie. Wir befinden uns jetzt zu dieser Unzeit in gewisser Weise, weil es jetzt wirtschaftlich für diesen Industriezweig nicht gerade leicht ist. Und es zeigt sich an dem Interesse dieser Industriezweige, auch an Nachfolgeprojekten mitzuwirken, um diesen TRL-Level weiter voranzutreiben und hochzudrücken. Ich sehe es ein bisschen so wie diese Designstudien, die man vielleicht an manchen Messen sieht, bei der IAA, wo man, wenn man sie das erste Mal sieht, sich denkt, das ist noch in weiter Ferne und auf einmal geht es Schlag auf Schlag und auf einmal ist das umgesetzt worden in der Serie. Ich hoffe natürlich, dass das da auch so funktionieren wird, dass nachwachsende Rohstoffe einen breiteren Einsatz im strukturtragenden Maschinenbau finden werden.

Welches Holz verwendet Sie eigentlich?

Feist: Das kommt auch wirklich auf die Anforderungen drauf an. Das heißt, wir haben mittlerweile, Gott sei Dank, sehr gute numerische Modelle von unterschiedlichen Holzarten erstellt, wobei natürlich der Fokus vorwiegend auf heimische Holzarten gelegt wird. Das heißt Pappel, Birke, Buche. Jetzt habe ich gesagt heimische Holzarten. Jetzt muss ich leider sagen, okay, auch was wir uns sehr gerne anschauen, ist Paulownia. Jetzt werden die Ökologen und Biologen sagen, oh je, das ist natürlich ein Neophyt. Das ist eigentlich etwas, was man vielleicht eben nicht gerne sehen würde in Österreich. Ich denke aber, es ist ein bisschen unaufhaltsam, dass dieser Baum breitere Verbreitung finden wird, auch in Österreich, einfach aufgrund auch der Klimaerwärmung. Und er ist eigentlich ein guter Nutzbaum. Was macht die Paulownia so interessant? Ich würde sagen, es ist dem Balsaholz nicht sehr unähnlich. Es ist eine Holzart mit sehr geringer Dichte. Und je nach Anforderung müssen wir halt natürlich mit den Holzarten spielen. Und innerhalb der Holzarten, muss man schon auch sagen, hat man natürlich Wuchsmerkmale, aber auch natürlich unterschiedliche Dichten, die die mechanischen Eigenschaften halt dann stark beeinflussen. Das heißt, der Materialsortierung kommt sehr hoher Einfluss oder sehr hoher Wert zu. Genau, und das muss natürlich auch beherrscht werden. Also, dass man sagt, okay, wir wollen genau in diesem Dichtbereich das Holz auswählen. Wir wollen nicht nur diese Holzart auswählen, sondern wir müssen auch von einem gewissen Dichtheit sprechen, von einem gewissen Dichtebereich, auf den wir uns fokussieren. Weil da muss man schon sagen, die mechanischen Eigenschaften korrelieren sehr stark mit der Dichte des jeweiligen Holzes, auch innerhalb einer Holzart.

Das heißt, du hast extrem viel über Holz an sich gelernt oder über die Projekte?

Feist: Richtig, das ist eigentlich der Nebeneffekt. Das hat mir eigentlich auch wirklich Freude bereitet, da dazu zu lernen. Lifelong Learning ist definitiv ein Schlagwort.

Wie schauen die Next Steps aus in dieser Forschung?

Feist: Beim Projekt BioLIB haben wir ein Nachfolgeprojekt, das vor einem Jahr gestartet ist und das vom Kollegen Georg Baumann geleitet wird. Worum geht es beim Projekt SmartPath, das Nachfolgeprojekt ist? Wir wollen zeigen, dass wir nicht nur hochwertige Primärrohstoffe einsetzen können, sondern auch Sekundärrohstoffe oder niederwertigere Holzarten. Zusammenfassend bezeichnet man das als Durchforstungsholz, also Holzrohstoffe, die bis jetzt eigentlich vorwiegend energetisch genutzt worden sind und wenig häufig in einem materiellen Verwendung. Auf der anderen Seite wollen wir eben zeigen, dass wir die Energiebilanz von Batteriegehäusen weiter verbessern können, zum Beispiel eben über Kork, die thermische Isolierung im Zusammenspiel mit sogenannten Phasenwechselmedien, Fast Change Materials. Das heißt, wenn die Zelle sich zu stark erhitzt, kann ein Teil dieser thermischen Energie gebuffert werden und kann dann zu einem späteren Zeitpunkt, wenn die Anforderungen weniger hoch sind, also wenn jetzt zum Beispiel die Zelle weniger stark entladen oder geladen wird, wo einfach dann eine hohe Temperatur entsteht oder hohe Wärmeenergie entsteht, dann können diese Fast Change Materials einen Teil dieser Energie mal buffern und dann zum späteren Zeitpunkt wieder freigeben. Und das wollen wir eben in Kork eingelagert umsetzen. Und so die gesamte Energiebilanz von Gehäusen bei unterschiedlichen Fahrzügeln, bei unterschiedlichen Klimazügeln, bei unterschiedlichen Fahrprofilen zu gewährleisten.

Fahrst du selbst eigentlich ein E-Auto?

Feist: Nein, ich fahre im Moment kein E-Auto, weil es zu meinem Profil noch nicht passt. Das hat mehrere Gründe. Erstens, ich habe keine Möglichkeit, das Fahrzeug in der Tiefgarage zu laden, wo ich wohne. Das zweite ist, ich fahre eigentlich fast ausschließlich Langstrecke. Das heißt, ich bin eigentlich Tiroler und wenn ich das Auto benutze, dann ist es wirklich Graz, Innsbruck und da ist wirklich das Fahrzeug vollgeladen mit Kind und Kegel. Das heißt, es sitze nicht nur ich drinnen und ich befürchte, dass ich das noch nicht in einem Zug bis nach Tirol durchschaffe. Das Problem ist natürlich auch die Ladeinfrastruktur, die fehlende Ladeinfrastruktur hier in Graz bei mir zu Hause. Ich persönlich fahre nur ein sehr altes Auto. Das Auto ist schon 14 Jahre alt. Vielleicht trage ich halt über eine lange Nutzungsdauer zu einem geringen ökologischen Fußabdruck bei.

Und ansonsten wartest du drauf, bis möglichst viel vom Auto schon aus Holz ist.

Feist: Genau, richtig. Genau, sonst eigentlich bin ich ein sehr großer Fan vom Wissen am Institut. Ich fahre wahnsinnig gern mit dem Lastenrad. Ich mache jeden Einkauf, auch größere Einkäufe mit dem Lastenrad und versuche eigentlich alle kürzeren und mittleren Wege ausschließlich mit alternativer Mobilität zu bewältigen.

Vielen Dank für das Interview. Danke sehr.

Feist: Danke für die Einladung.

Vielen Dank, dass ihr euch in dieser Staffel gemeinsam mit mir über Batterien informiert habt. Wir hören uns beim nächsten Mal. Vielen Dank.