#3: Häuser aus dem Drucker

Talk Science To Me ist der neugierigste Wissenschaftspodcast der Podcastwelt – aber vor allem der TU Graz. Wir stellen Fragen – unsere Forschenden antworten. Von künstlicher Intelligenz über Nachhaltiges Bauen bis hin zu Mikroorganismen, die sich von CO2 ernähren und so Proteine erzeugen. Hört rein und lasst euch begeistern.

Abonniert die neuesten Folgen auf der Podcast-Plattform eures Vertrauens:

iTunes

Google Podcasts

Spotify

Deezer

Amazon Music

RSS-Feed

Der folgende Text ist ein wörtliches Transkript der Podcastfolge.

Talk Science to Me – der Wissenschaftspodcast der TU Graz

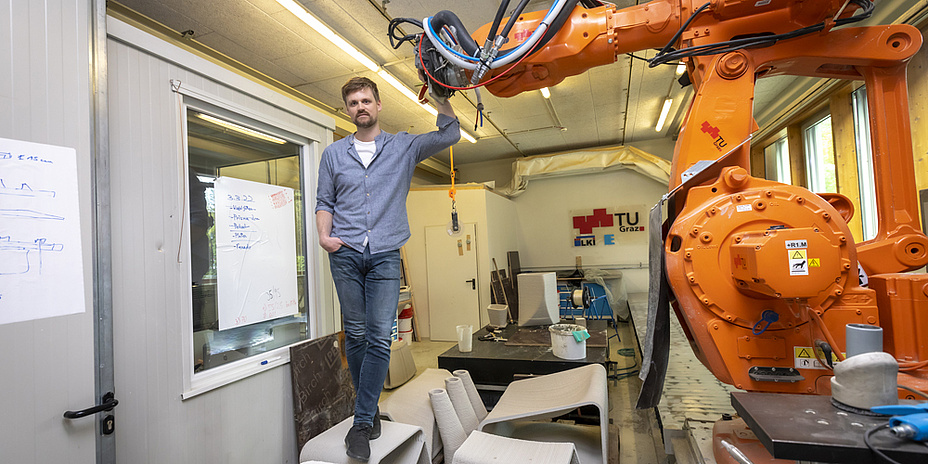

Herzlich Willkommen beim TU Graz-Wissenschaftspodcast Talk Science to Me. Schön, dass ihr heute wieder dabei seid. Heute dreht sich alles um ein sehr spannendes Thema im Bereich nachhaltiges Bauen: den 3D-Druck mit Beton. Die zentrale Frage: Können Drucker bald Häuser bauen? Mein Gast ist heute Georg Hansemann. Er ist Doktorand am Institut für Tragwerksentwurf und arbeitet für seine Dissertation mit dem Druckroboter im Roboter Design Labor in der Grazer Inffeldgasse.

Talk Science to Me: Lieber Georg! Herzlich Willkommen und schön, dass du heute meine Fragen beantwortest. Wir kennen uns schon aus mehreren Interviews, deswegen würde ich beim Du bleiben. Du arbeitest im Roboter Design Lab mit einem Drucker, der Beton ausdrucken kann. Ziel ist der Einsatz in der Architektur und im Bauwesen. Wird der Drucker bald Häuser ausdrucken können?

Hansemann: In den letzten Jahren hat es wirklich ein steigendes Interesse in der Forschung und in der Industrie gegeben und der 3D-Druck mit Beton hat einen großen Entwicklungsschritt gemacht. Er kann jetzt schon das Bauwesen unterstützen, Häuser billiger, schneller, nachhaltiger zu drucken beziehungsweise umzusetzen. Am Institut für Tragwerksentwurf verfolgen wir jedoch nicht den Ansatz, ganze Häuser zu drucken, sondern uns auf spezielle Bauelemente zu konzentrieren, diese dann wie im Fertigteilwerk im Labor umzusetzen und sie dann als Fertigteil oder Halbfertigteil auf die Baustelle zu liefern.

Du hast schon erwähnt: Nachhaltiger Bau. Wo ist da der Nachhaltigkeits-Aspekt? Wie kann man den Bau mittels 3D-Drucker nachhaltiger gestalten?

Hansemann: Mittels 3D-Drucker können wir den Bau soweit nachhaltiger gestalten indem wir intelligentere Baustrukturen planen. Also oft ist es so, dass aus Zeitgründen und aufgrund der Einfachheit sehr einfache Betonschalungen aufgebaut werden. Dort wird der Beton hineingegossen, konventionell bewährt und es wird gar nicht auf die Optimierung der Strukturen geachtet, weil es einfach zu zeitaufwendig ist und zu viel Geld kostet. Und der 3D-Druck lenkt hier ein und kann durch einen komplexen Sonderschalenbau, der aber trotzdem durch den Roboter wirtschaftlich ist, aushelfen, wieder zurück zu komplexeren Strukturen beziehungsweise einem intelligenteren Betonbau zu kommen. Wir reden auch immer davon, dass der 3D-Drucker ein Schalungsdrucker ist. Wir setzen diese Objekte mit geringer Wandstärke als Schalung ein, die dann in konventionellen Strukturen eingesetzt werden und dort den ganzen Beton, den man gar nicht braucht, herausnehmen.

Wie würden Schalungen klassischer Weise gebaut?

Hansemann: Wir haben hier ein Anwendungsgebiet – zum Beispiel die Decke, die als Forschungsgebiet sehr ausgiebig behandelt wird und weltweit wird eine große Quadratmeter-Anzahl von Flachdecken verbaut. Und diese Flachdecken sind nicht wirklich intelligent. Hier wird sehr viel Material verwendet, was aus tragstruktureller Sicht gar nicht benötigt wird. Das wird aber trotzdem gemacht, weil es einfach wirtschaftlich ist. Man hat aber eine einfache Schalung auf der Baustelle. Die Umsetzung ist sehr leicht. Man kann diese konventionell bewehren. Und dann einfach komplett ausgießen. Und aus zeitlichen Gründen geht man davon ab, komplexe Schalungen zu bauen konventionell. Weil es wirtschaftlich nicht vertretbar ist. Deshalb hat man diese ganzen monolithischen Bauteile, wo der Beton drinnen verhaftet. Und der 3D-Betondruck an sich macht das ganze wieder wirtschaftlicher. Also wir könnend diese Schalungen, diese komplexen Schalungen, einfach digital planen, sie ausdrucken und auf der Baustelle verbauen. Diese werden dann im Falle der Decke einfach auf einer Deckenschalung platziert, werden dann konventionell bewährt und werden dann mit Beton vergossen. Und wir wandeln somit die ganzen Flachdecken um in Rippendecken, die sehr viel materialsparender sind. Hier erreichen wir eine Materialersparnis von nicht selten 40 bis 50 Prozent.

Du sagst komplexere Strukturen und ihr könnt dann Rippendecken aus einer normalen glatten Decke machen. Welche Formen sind mit dem Betondrucker möglich?

Hansemann: Im Forschungsprojekt testen wir immer aus, wie weit die Technologie gehen kann. Das machen wir oft in Workshops mit Studierenden. Wir drucken da angefangen bei Vasen, Tischen, Wandpanele, Akustikpanele und komplexe Strukturen, wo wir den Printprozess beziehungsweise das Material testen können, welchen Anforderungen sie gewachsen sind und welche Formen möglich sind.

Wenn ich ins Roboter Design Lab rein gehe, was habt ihr dort alles? Was sehe ich dort?

Hansemann: Dieses Roboter Design Labor besteht, wie der Name schon sagt, mehr oder weniger aus einem Roboter. Dieser Roboter ist ein Industrieroboter von ABB und der steht auf einer Linearachse, die sechs Meter verfahren kann. Und hat einen Baubereich dadurch von sechs Metern mal ein Meter fünfzig. Und zwei Meter in die Höhe.

Ist das ein ganz normaler Roboter, den man kaufen kann und der kann schon 3D-drucken? Oder habt ihr da etwas neu entwickeln müssen?

Hansemann: Also, die 3D-Betondruckanlage, so wie sie heute zu finden ist, hat es nicht als fertiges System gegeben, das modifiziert werden konnte. Sondern man musste wirklich die meisten Anlagenkomponenten von Grund auf entwickeln. Das einzige, was es schon gegeben hat, ist der Industrieroboter von ABB und die Mörtelmischpumpe der Firma Mai. Wir mussten zum Beispiel das Material entwickeln, weil sich Normalbeton für den 3D-Druck nicht eignet. Ein herkömmlicher Beton wird meistens in Formen gegossen, wo er aushärten kann. Und beim 3D-Druck muss das Material selbst die Eigenschaft haben, sich in Schichten aufzubauen und in Form zu bleiben. Neben dem Material haben wir sämtliche anderen Komponenten, die für den Druckprozess notwendig sind, entwickelt. Hier beginnend bei der Mörtelmischpumpe, die es schon gegeben hat, die wir aber soweit modifizieren mussten, dass wir den Materialfluss reduziert und angepasst haben für den 3D-Druck. Dann wurde eine Düse, die am Roboter montiert ist, entwickelt, wo das Material, das sehr pumpfähig sein muss und lange Offenzeiten aufweisen muss damit es praktikabel ist, noch einmal an der Düse ein Beschleuniger versetzt wird, damit das Material, wenn es die Düse verlässt, gleich einmal formstabil auf einem Printuntergrund abgelegt werden kann.

Wie muss ich mir das Material vorstellen? Ist das sehr unterschiedlich zum Beton, den man herkömmlich kennt?

Hansemann: Der Printbeton ist nicht mehr zu vergleichen mit normalem Beton. Wir haben in den Anfängen probiert, Normalbeton zu drucken. Aber da haben wir gleich einmal gesehen, dass das nicht funktioniert. Im Laufe der Jahre haben wir das Material immer weiter entwickelt. Da muss man jetzt auch einhaken und sagen, dass wir nicht mit einem Beton drucken. Sondern aus Definitionsgründen ist es eigentlich ein Mörtel. Weil wir eine Korngröße von maximal zwei Millimetern im Material haben und da spricht man eigentlich von einem Printmörtel und nicht mehr von einem Beton. Und dieser Printmörtel muss gewisse Eigenschaften haben, die ein Normalbeton, wenn man ihn in eine Schalung kippt und er dort mehrere Tage aushärten kann, nicht haben muss. Eben dieser Printbeton muss einerseits sehr gut verarbeitbar sein. Wir pumpen diesen Mörtel mit einer Mörtelmischpumpe vor zur Düse, also muss er sehr pumpfest sein. Wenn wir einmal nicht drucken und die Druckanlage steht, dann müssen die Offenzeiten sehr hoch sein, damit der Beton nicht ansteift und im Materialschlauch aushärtet. Das ist eine weitere Eigenschaft, die der Printbeton hat. Und dann muss er an der Düse wieder sehr schnell erhärten. Weil wenn er die Düse verlässt, dann muss er formstabil am Printuntergrund abgelegt werden können. Und das schaffen wir, indem wir einen Beschleuniger an der Printdüse beimengen. Der reagiert dann mit dem Beton und sobald er die Düse verlässt ist er formstabil und kann geschichtet werden.

Also kann ich das Teil, sobald es ausgedruckt ist, gleich mitnehmen?

Hansemann: Gleich mitnehmen kann man es nicht. Man ist sehr erstaunt beim Printprozess, dass das so schnell aushärtet und so formstabil vor sich aufgebaut werden kann. Aber man muss schon ein bisschen warten. Also man kann es schon gleich manipulieren und bewegen, mit dem Printuntergrund verschieben. Aber wirklich abheben vom Printuntergrund kann man es erst nach ein paar Stunden. Was immer noch sehr schnell ist verglichen mit einem gegossenen Beton, wo man Ausschalfristen von manchmal 20 Tagen hat.

Wie funktioniert der Druckprozess in Summe? Sagen wir, ich möchte einen Tisch haben, weiß wie der ausschauen soll, komme zu dir und bitte dich, diesen Tisch auszudrucken. Was passiert dann?

Hansemann: Mit diesem entwickelten Design können wir danach die Druckpfade entwerfen. Das ist dann einfach ein 3D-Modell, dass in Schichten aufgelöst wird und diese Schichten sind ein durchgehender Pfad, der dem Roboter beigebracht werden kann, das er sie präzise abfährt. So kann das Objekt präzise aufgebaut werden. Und dann würden wir eigentlich die Anlage anwerfen. Also sprich, wir würden die Mörtelpumpe mit Trockenmaterial beschicken und würden dieses Trockenmaterial mit Wasser vermengen. Das wird dann vorgepumpt bis zur Düse. Dort wird es, wie schon erwähnt, mit einem Beschleuniger versetzt und dann kann dieser Betonstrang, dieser Endlosstrang, der entsteht, in diesen Schichten aufgebaut werden.

Das ist im Prinzip wie ein langer Faden, der aus dem Betondrucker herauskommt. Wie schaut das fertige Produkt dann aus? Ist das so eine glatte Wand?

Hansemann: Ganz im Gegenteil. Es ist eben keine glatte Wand. Es ist eben durch diesen Strang in Schichten unterteilt und das sieht man dann auch beim Endprodukt. Und es hat eine gewisse Rauigkeit. Aber im Endeffekt kann man mit dieser Rauigkeit und diesen Schichten sehr gut gestalten. Da haben wir in diesen Fassaden-Panelen die Möglichkeit, eine Vielzahl an Texturen abzubilden. Das ist ein großer Vorteil bei der additiven Fertigung, weil man das in Schichten aufbaut. Also kann man jede Schicht mehr oder weniger extra designen. Beziehungsweise kann dort mit Geschwindigkeit und mit zusätzlichem Material Einfluss nehmen und Strukturen oder Texturen, die sehr interessant sind auch für die Architektur, entstehen lassen. Da sind sehr komplexe Muster möglich, die mit einer komplexen Schalung viel zu aufwendig wären. Während des Printprozesses kann man da eingreifen – man muss nicht nur gerade Bahnen abfahren und kann zum Beispiel Zickzack-Linien abfahren. Und dadurch entsteht auf das ganze Objekt gesehen noch eine noch rauere Oberfläche, die aber in sich ein System hat und in dem Muster rüber kommen.

Habt ihr schon reale Projekte umgesetzt und reale betongedruckte Teile in Gebäuden eingesetzt?

Hansemann: Ja, ich habe am Institut gemeinsam mit den Kolleg*innen schon die Möglichkeit gehabt, die Bauweise umzusetzen. Ein Projekt war zusammen mit dem Bauherrn Hans Kuppelwieser im Schloss Seehof in Lunz am See. Und ein weiteres Projekt war in Nördlingen gemeinsam mit der Firma Eigner Bau, wo wir eine Tiefgaragenabfahr für einen Wohnbau realisiert haben.

Wie ist dieser Bau genau vonstatten gegangen? Wie habt ihr die Decke umgesetzt?

Hansemann: Wie gesagt haben wir in Kooperation mit Hans Kuppelwieser im ersten Projekt in Lunz eine Decke entworfen beziehungsweise ein Atelierdach entworfen, wo diese Technologie zum Einsatz kommt. Und wir haben diese Bauweise neu interprätiert, die wir vorher schon im Forschungsprojekt überprüft haben, wo wir Aussparungskörper gedruckt haben, die wir dann normal auf die Schalung gelegt haben, um Beton zu sparen. Wir haben nicht nur eine orthogonale und regelmäßige Rippendecke oder Dach produziert, sondern haben auch gestalterisch eingegriffen. Im Roboter Design Labor haben wir dann die 3D-Druckkörper hergestellt, also unsere Aussparungskörper, die dann auf der Baustelle eingesetzt wurden und Beton aus der Struktur herausgenommen haben. Hier konnten wir 40 Prozent Material sparen und eine sehr gelungene Lösung für das Atelierdach finden.

Gibt es aktuell Projekte an denen ihr arbeitet?

Hansemann: Aktuell arbeiten wir auch wieder an einer Decke in Vorarlberg, in Bludenz. Gemeinsam mit einer Baufirma wird hier eine Decke für einen Baustoffhof realisiert. Da sind wir schon in einem wesentlich größeren Bereich. Diese Decke hat eine Abmessung von 600 Quadratmetern.

Wie lange dauert das ungefähr, bis man so etwas fertig hat?

Hansemann: Im Falle von Lunz haben wir 130 Aussparungskörper gedruckt und haben eine effektive Druckdauer von 18 Stunden gehabt. Das ist natürlich aufgeteilt auf mehrere Tage, aber da hat man einen gewissen Maßstab, an den man sich schon anhalten kann. Beim Bauprojekt in Bludenz haben wir 640 Aussparungskörper, die noch ein bisschen größer sind. Also potenziert sich die Zeit wesentlich.

Wo hast du das Gefühl, dass noch weitergearbeitet werden sollte? Wo könnte man da noch optimieren? Oder was sind die großen Forschungsfragen, die ihr noch habt?

Hansemann: Also bei Projekten ist es eindeutig, dass der Bauablauf optimiert wird. Wir haben hier Fragen der Logistik oder auch der Bewehrung, die besser vonstatten gehen müssen. Also momentan in Lunz haben wir das Projekt selbst bewehrt, haben hier den ganzen Prozess kennengelernt, haben die Baustelle kennengelernt und haben kennengelernt, dass eben die Bewehrung von der komplexen Geometrie sehr aufwändig ist. Hier müssen Systemlösungen gefunden werden und deswegen machen wir weitere Projekte. Wie eben in Nördlingen jetzt das Projekt. Oder auch das Projekt in Bludenz, wo wir auch gemeinsam mit einer Bewehrungsfirma solche Systeme ausarbeiten, um die Bauzeiten zu minimieren. Im Bereich der Fassade arbeiten wir sehr stark an dem Thema der Integration von einer Bewehrung. Hier werden sehr dünnwandige Fassadenpanele umgesetzt, die von alleine ohne eine Bewehrung nicht halten würden. Aus sicherheitstechnischen Gründen und auch statischen Gründen muss dort eine Bewehrung eingefügt werden.

Wie kann man das zum Beispiel machen, dass man da eine Bewehrung integriert?

Hansemann: Also in unserem Fall: Man druckt ja einen unendlichen Betonstrang und wir wollen die Bewehrung mitführen. Also war es das Naheliegendste, dass man eine Bewehrung in die Mitte des Betonstrangs integriert. Und diese läuft dann während des Prozesses mit, geht einen Verbund mit dem Beton ein und kann die Zugkräfte besser aufnehmen, die in der Struktur entstehen.

Nur damit ich es richtig verstehe: Die Bewehrung fährt dann die genauen Bahnen mit, die der Beton beim Druck abfährt?

Hansemann: Genau, die Bewehrung wird mitgeführt, bildet die gleichen Bahnen ab und deswegen muss man die Strukturen dann auch besser planen. Damit eben auch die Kräfte in beiden Richtungen aufgenommen werden können und nicht nur in den horizontalen Schichten auftreten.

Was findest du eigentlich persönlich so spannend an dem Thema, dass du dich so intensiv damit beschäftigst?

Hansemann: Es ist ein sehr vielschichtiges Thema, wo man sich in vielen Bereichen weiterbilden kann. Zudem ist die Balance zwischen Druck im Labor, arbeiten vorm Computer, arbeiten auf der Baustelle und interagieren mit Studierenden in Workshops eine sehr gute, was mir persönlich sehr gefällt.

In der Forschung ist auch Geld immer ein sehr großes Thema. Wenn es nun überhaupt keine Rolle spielen würde, was würdest du umsetzen?

Hansemann: Wenn Geld keine Rolle spielen würde, würde ich mir wünschen, dass diese Potentiale des 3D-Drucks noch viel öfter eingesetzt werden würden. Eben zum Beispiel in Bereichen von Decken, Wand, Fundamenten. Da ist überall das Potential drinnen, Material herauszunehmen. Und oft scheuen sich Baufirmen, dort Änderungen zu machen und Strukturen zu ändern. Und mit dem möglichen Geld könnte man hier einen gewissen Hebel aufbauen, der dann dazu führt, dass das umgesetzt wird.

Hast du das Gefühl, dass der 3D-Druck großflächig im Bauwesen eingesetzt werden kann und wird?

Hansemann: Die Anwendung Decke hat jetzt schon das Potential, großflächig eingesetzt zu werden. Die Flachdecke ist eine sehr beliebte Bauweise. Und da sie sehr einfach zu planen und umzusetzen ist, wird sie in einer großen Quadratmeterzahl verbaut. Und diese könnten schon jetzt mit einem geringen Aufwand mittels 3D-Druck optimiert werden. Und unsere umgesetzten Objekte zeigen, dass es jetzt schon möglich ist in naher Zukunft Material einzusparen und ressourcenschonender an die Errichtung unserer Tragstrukturen heranzugehen.

Dann sind wir sehr gespannt, in welche Richtung die Entwicklung noch weitergehen wird. Vielen Dank, dass du heute zu Gast warst und meine Fragen beantwortet hast!

Hansemann: Danke vielmals!

Und auch euch wieder herzlichen Dank, dass ihr mit dabei wart! Hört das nächste Mal gerne wieder rein!