Workflow = Forceflow

Die Verknüpfung parametrischer Entwurfs- und Fertigungsmethoden zur Entwicklung, Planung und den Bau von Tragstrukturen - Dissertationsthema von Dipl.-Ing. M.Sc. Felix Amtsberg

Allgemein

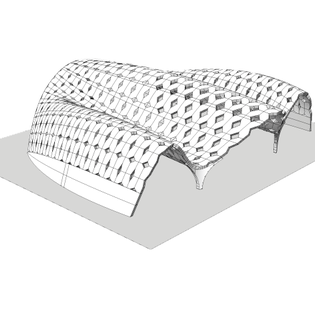

Die angestrebte Dissertation zeigt neue Möglichkeiten auf, die Flexibilität parametrischer Entwurfstechniken mit dem Einsatz von Industrierobotern zur Herstellung von statisch orientierten Tragstrukturen und deren Segmentierung in produzierbare Bauteile zu verknüpfen.

Bis auf wenige Ausnahmen wird die Verwendung parametrischer Programme nach wie vor ausschließlich zur Entwurfserstellung genutzt. Die Frage der Materialität und der damit verbundenen Frage der Fertigung bleibt unbeantwortet und wird ausgelagert und zu einem eigenen Problem erklärt. Ein Modell wird für die Präsentation erstellt, ein späteres für die Fertigung. Daraus ergeben sich naturgemäß notwendige Kompromisse und somit Differenzen zwischen Entwurf und dem fertigen Produkt. Diese Problematik nimmt mit der Komplexität der Geometrie zu. So lassen sich am Rechner, durch digitale parametrische Werkzeuge problemlos zahllose, variantenreiche doppelt gekrümmte Tragwerke erzeugen. Deren Fertigung gestaltet sich in der Realität aber immer wieder neu und aufwändig. Der große einfache Variantenreichtum geht auf dem Weg zur Fertigung verloren

Eine Methodik die für die Geometriebestimmung eines Tragwerkes eine der effektivsten ist, ist die natürliche Formfindung. Diese Methode zur Bestimmung von Baugeometrien und Tragwerken hat komplette Bauepochen, wie die Romanik oder Gotik geprägt und zahllose Beispiele ihrer Leistungsfähigkeit hervorgebracht. Auch haben bekannte Architekten und Ingenieure wie Antoni Gaudí, Heinz Isler oder Frei Otto sich diesem gestalterischen Thema in vielfältiger Weise gewidmet und auf diese Weise sowohl Projekte der sogenannten Leuchtturmarchitektur als auch einfache Industriebauten realisiert.

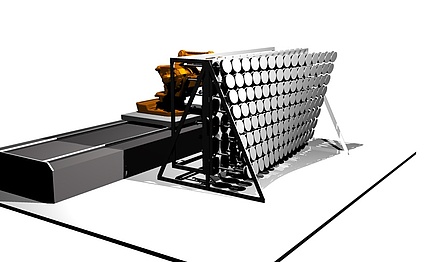

Das diese Techniken nicht mehr zu Einsatz kommen wird den aufwändigen Produktionsmethoden zugeschrieben, wie Formen- oder Schalungsbau, der ja immer wieder komplett neu geplant und gebaut werden muss. Während sich hierzu in der Vergangenheit durch das Verändern der Produktionsmethodik, wie es beispielsweise Pier Luigi Nervi mit seinen Ideen zur Segmentierung und Vorfabrikation gleicher Bauteile dokumentierte, Gedanken gemacht wurden, ist mit dem Einsatz des Industrieroboter, eine neues Mittel erst in den jüngsten Vergangenheit in der Architektur aufgetaucht.

Diese neue Möglichkeit der Fertigung in den Entwurfsprozess miteinzubeziehen wird somit zum zentralen Punkt der angestrebten Dissertation.

|  |

Anwendung in konkreten Fallstudien

Beweisführend für die erfolgreiche Verknüpfung von entwurfsgenerierenden digitalen, und den Produktionsprozess ausführenden Werkzeugen werden in dieser Arbeit einige Fallstudien entwickelt und analysiert:

Zentrale Fallstudie

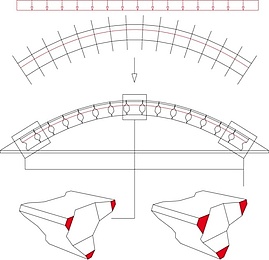

Die zentrale Fallstudie beinhaltet die Entwicklung und Realisierung einer (von dem Instituts eigenen Industrietoboter steuerbaren) adaptiven Schalung und deren Einsatz zur Produktion einer digital generierten Schalengeometrie. Die Entwicklung dieses Konzeptes beinhaltet die Entwicklung der notwendigen Werkzeuge (Schalung, Ansteuerungseinheit etc.) der Auseinandersetzung mit dem Material (Beton/UHPC) und damit im Zusammenhang, der digitalen Formfindung, der Segmentierung in produzierbare Elemente und der Erstellung der Produktionsdateien welche von den benötigten Maschinen verarbeitet werden können.

Zielvorgabe ist die Realisierung eines 1:1 Prototyps einer aus vorproduzierten UHPC-Segmenten hergestellten UHPC-Schalenkonstruktion.

Nebenfallstudien

Während die zentrale Fallstudie die komplette Verknüpfung aller Arbeitsschritte zum Ziel hat, dienen weitere Nebenfallstudien zur Überprüfung einzelner Punkte der These. So die „Formfindung“ und der „Einbezug der Matrerialparameter zur Generierung eines Tragwerkes“ bei dem Projekt „The RobArch- Visualize the contactface“.So visualisiert der (in der Realisierung befindliche) RobArch-Bogen, den tatsächlich notwendigen Flächeninhalt eines Materials unter bestimmten Lastfällen und platziert ihn an den strategisch sinnvollen Bereichen des Querschnitts. Eine aus architektonisch gestalterischen gewählte Querschnittsgeomertie wird somit durch einen Fräsprozess optimiert, der Kräfterverlauf visualisiert.