Grazer Stahlbetonleichtbauexpertise für den Werkhof in Bludenz

© ITE, TU Graz

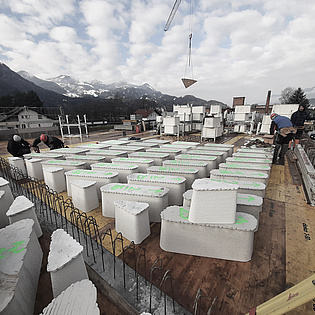

Beauftragt durch Tomaselli Gabriel Bau GmbH, Baumit GmbH und gbd ZT GmbH Dornbirn war das Institut für Tragwerksentwurf der TU Graz maßgeblich an der Planung eines 717m² Flachdachs in Stahlbetonleichtbauweise für den Werkhof in Bludenz beteiligt. Das Team des Instituts war verantwortlich für den Entwurf des Dachtragwerks mit einer freien Spannweite von 14m sowie für die Entwicklung der Printstrategie der 3D-gedruckten Aussparungskörper und brachte so seine Expertise in der Umsetzung der neuartigen Bauweise bei der bislang weltweit größten Konstruktion dieser Art ein.

Das Bauvorhaben wurde mit Jahresbeginn 2023 fertiggestellt und steht stellvertretend für den Einsatz des 3D-Betondrucks als vielversprechende Möglichkeit filigrane und nachhaltige Tragwerke in Stahlbetonleichtbauweise zu errichten. Tragkonstruktionen sind für 50-70% der CO2-Emmissionen eines Gebäudes verantwortlich und bieten daher ein enormes Einsparungspotenzial für zukünftige Baumaßnahmen.

Vorgehensweise

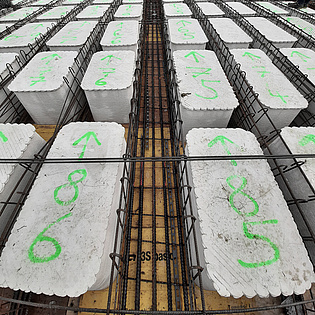

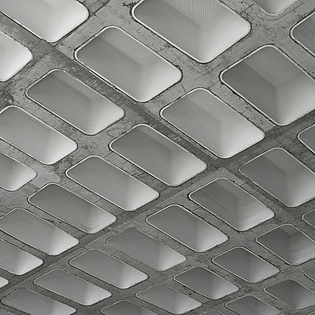

Die „Grazer Stahlbetonleichtbauweise“ auf Grundlage gedruckter Schalungen wurde an der TU Graz im Rahmen eines FFG-Forschungsprojektes entwickelt und ausgiebig erprobt. Inzwischen sind bereits etwa 1000 qm der Stahlbetonleichtbaukonstruktionen für Tragwerkselemente wie Decken und Dächer im Einsatz. Zentrales Element sind dabei 3D-gedruckte Schalkörper welche als verlorene Schalung im Bauteil verbleiben. Somit kann die Betonkubatur von Ortbetonkonstruktionen drastisch minimiert werden und eine massive Platte mit Rechteckvollquerschnitt zu einer querschnittsoptimierten Kassettendecke transformiert werden.

Um die Geometrie bezüglich der vorherrschenden Spannrichtung und Auflagersituation optimal auslegen zu können, analysierte das Team im vorliegenden Projekt in einem ersten Schritt den Trajektorienverlauf. Basierend auf diesen Ergebnissen und unter Berücksichtigung der geometrischen Randbedingungen der Aussparungskörper konnte so eine gleichsam optimierte und harmonische Geometrie festgelegt werden. Danach wurde die Dachkonstruktion für den Werkhof nach geltenden Normen (EC2 mit NAD) vorbemessen, die erforderliche Betonfestigkeit festgelegt und der Bewehrungsgrad ermittelt. Neben dem Kräfteverlauf spielten insbesondere die Abmessungen der insgesamt 792 3D-gedruckten Aussparungskörper eine große Rolle, da Gewicht und Größe miteinander korrelieren. Zusätzlich sollte das Palettenmaß eingehalten und das Gewicht so gewählt werden, dass es möglich war, die Aussparungskörper auf der Baustelle durch zwei Personen zu manipulieren.

Weitere wichtige Faktoren für die Abmessungen der Aussparungskörper war vor allem die Formstabilität der Objekte während des Druckprozesses und der Betonage auf der Baustelle. Hier durfte es weder zu Verformungen noch zu Brüchen der Schalkörper aufgrund eines zu hohen Betonierdrucks kommen. Durch die gute Zusammenarbeit mit dem Projektteam konnten die vorgeschlagenen Geometrien schnell bei der 3D-Betondruckfirma Concrete-3D GmbH gefertigt und überprüft werden.

Zusätzlich zur beratenden Tätigkeit in der Tragwerksanalyse wurden Leitdetails in der Bewehrungsplanung erarbeitet mit besonderem Augenmerk auf die Querkrafttragfähigkeit.

Ergebnis

Im Bauprojekt konnten durch den konsequenten Einsatz der 3D-Drucktechnologie an die 24% CO2eq eingespart werden. Neben dem Beton der durch die Aussparungskörper eingespart wurde, konnte durch die Reduktion des Eigengewichtes der Struktur auf einen Anteil des Bewehrungsstahls verzichtet werden. In Summe hätte die ursprüngliche Planung 135 toCO2eq 121 to verursacht, wobei die optimierte Planung mit nur 102 toCO2eq 70 to auskommt. Somit konnten allein durch das Deckentragwerk 33 toCO2eq 50to vermieden werden. Die Digitale Fertigung erwies sich dabei als das zentrale Werkzeug um zeitaufwändige Schalungsarbeiten wirtschaftlich zu gestalten. Das Projekt ist ein weiterer Meilenstein um neue, ressourcenschonendere und emissionsärmere Bauweisen für den Stahlbetonleichtbau zu erforschen und zur Anwendung zu bringen. Insbesondere letzteres erfordert die Integration von Planung und Forschung sowie die Zusammenarbeit mit zukunftsorientierten Unternehmen.

Projektdauer:

Februar 2022 – März 2023

Bauherr:

Stadt Bludenz

WERIT Handels GmbH Österreich, Bludenz

Projektteam:

Atelier Ender, Nüziders

BAUMIT GmbH

Concrete 3D, Nüziders

gbd ZT GmbH, Dornbirn

Institut für Tragwerksentwurf: Georg Hansemann, Christoph Holzinger, Robert Schmid, Andreas Trummer, Stefan Peters

Stadt Bludenz

Tomaselli Gabriel Bau, Nüziders

WERIT Handels GmbH Österreich, Bludenz