Forschungsthemen

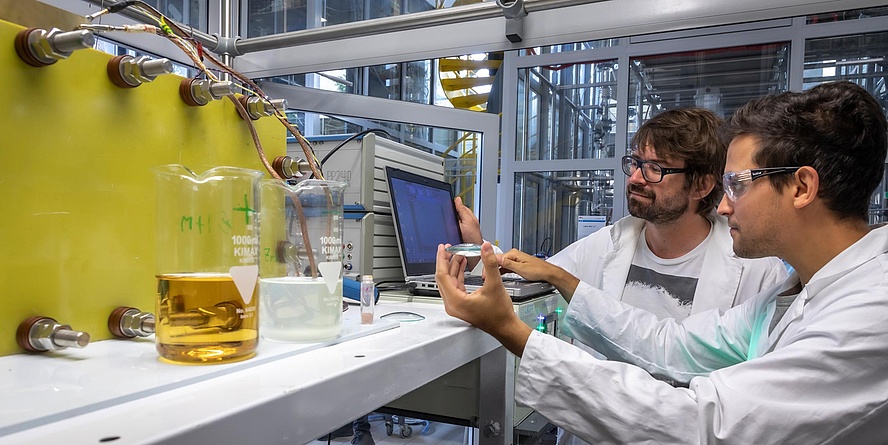

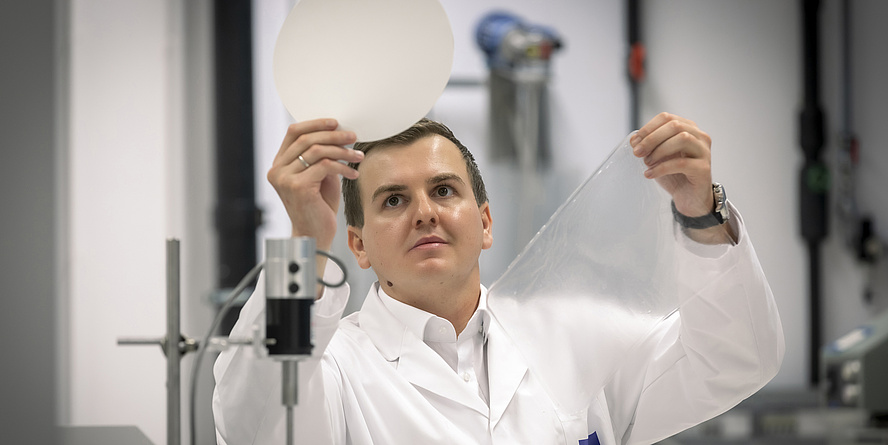

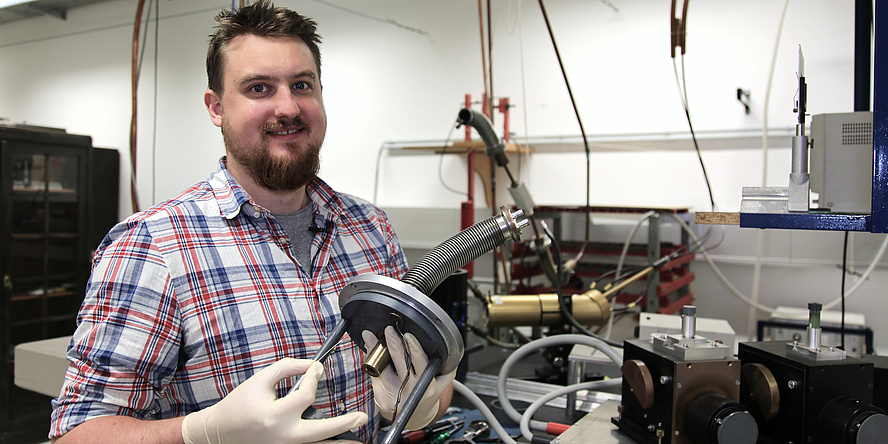

Entwicklung neuartiger Materialien und Verfahren

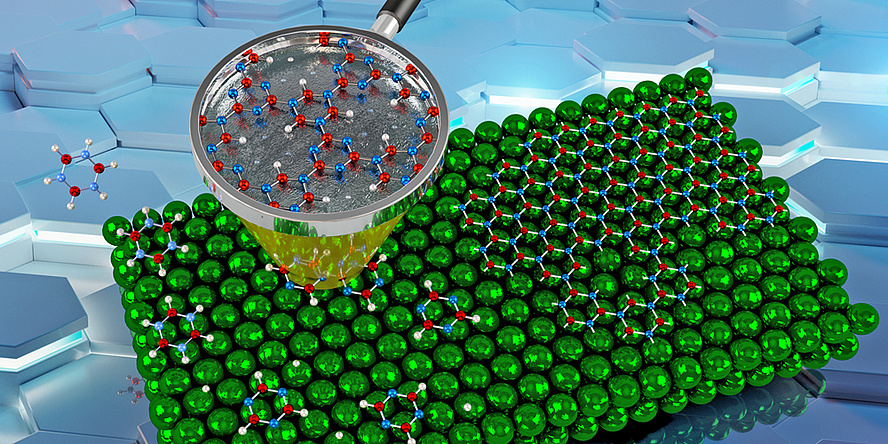

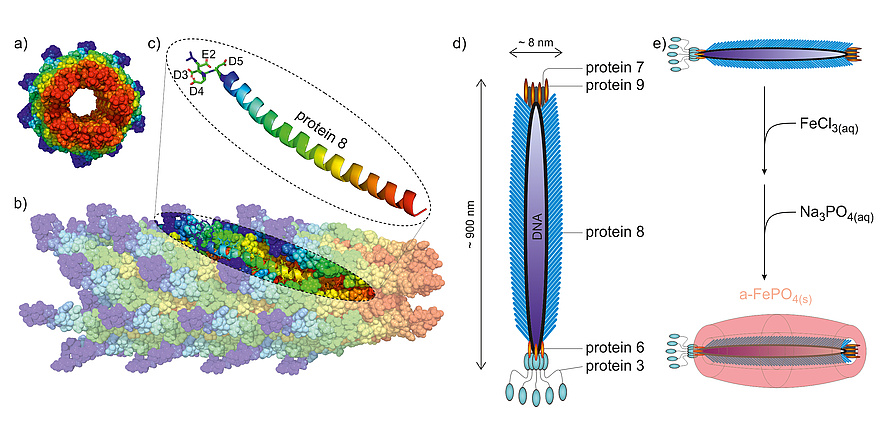

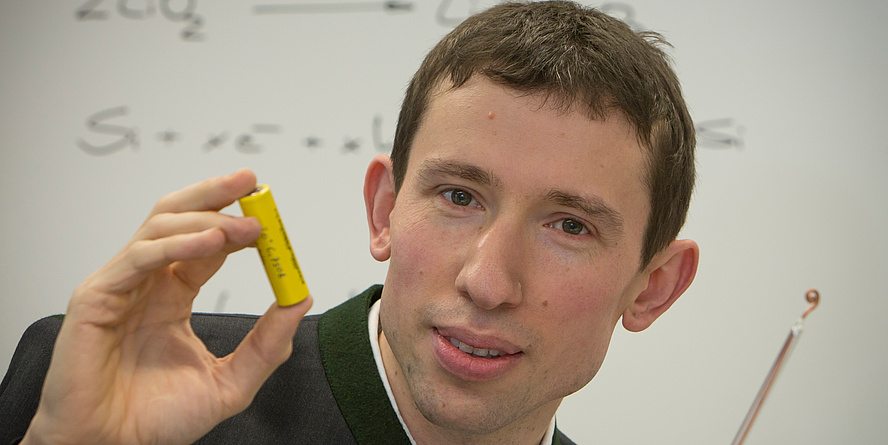

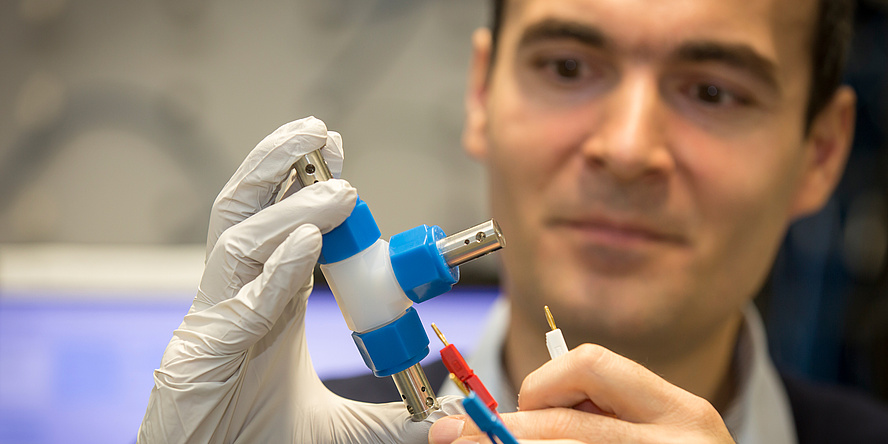

- Kathoden-, Anoden-, Elektrolyt- und Separatormaterialien für Batterien und Akkumulatoren

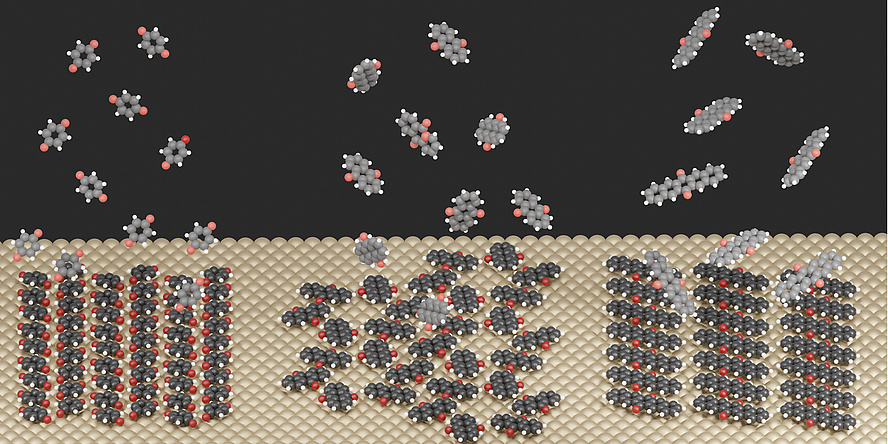

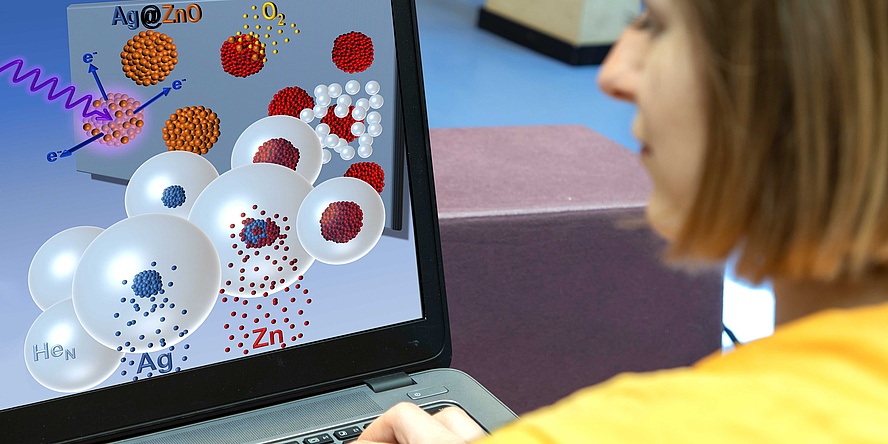

- Anorganische und organische Halbleiter

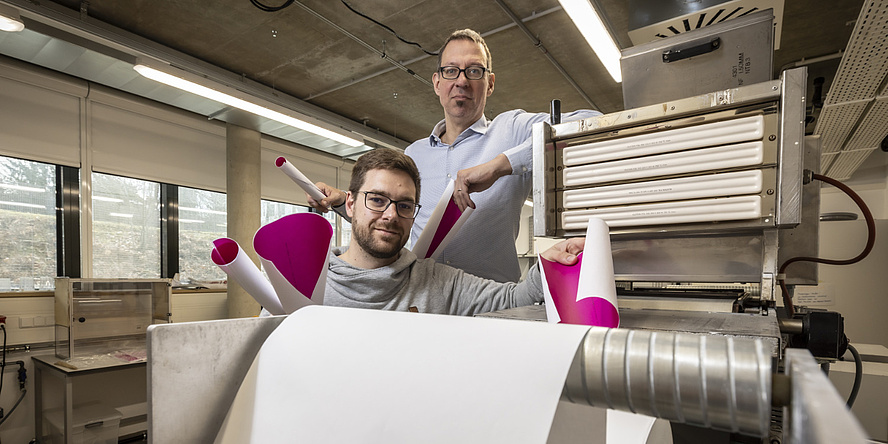

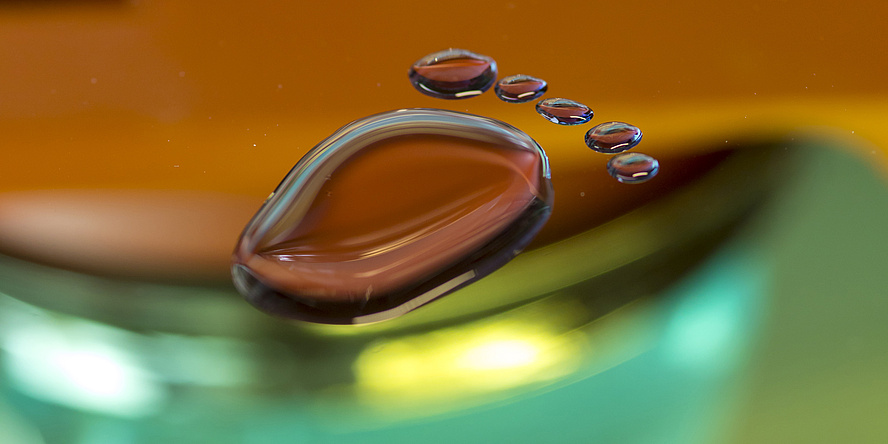

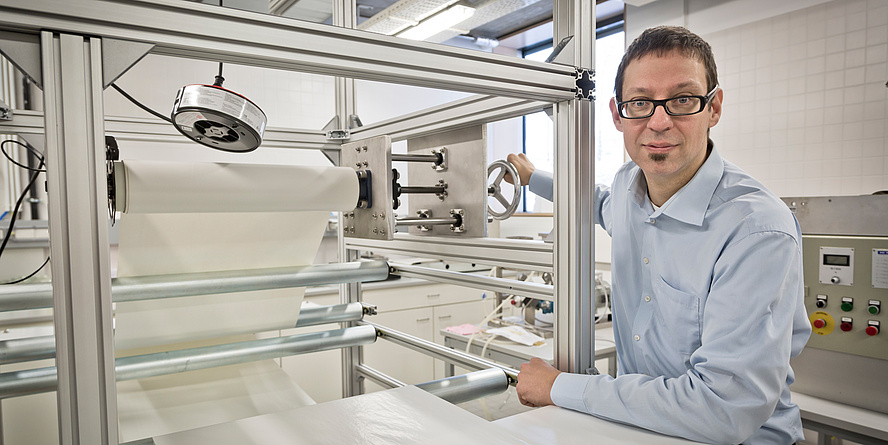

- Papier und physikalisch-chemische Grundlagen der Papierfestigkeit

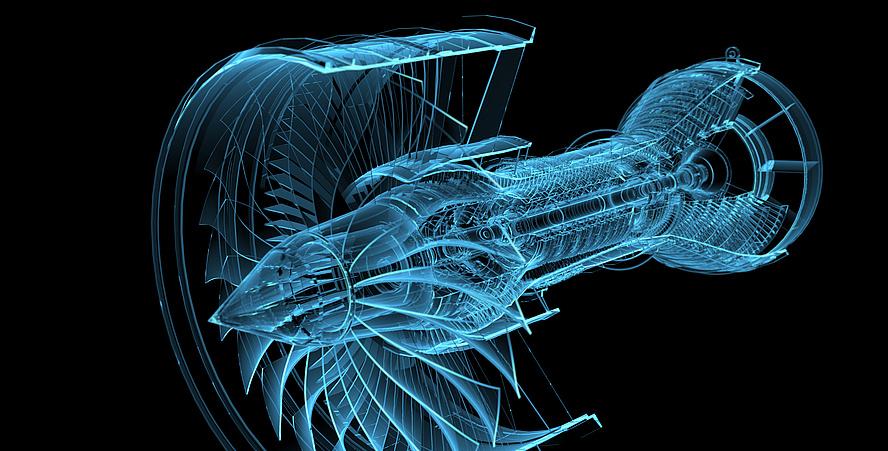

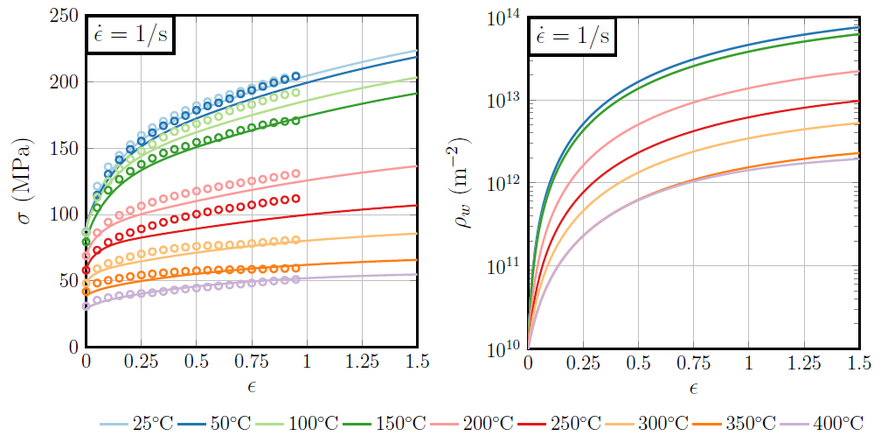

- Metallische Werkstoffe für Energieanwendungen und Leichtbau

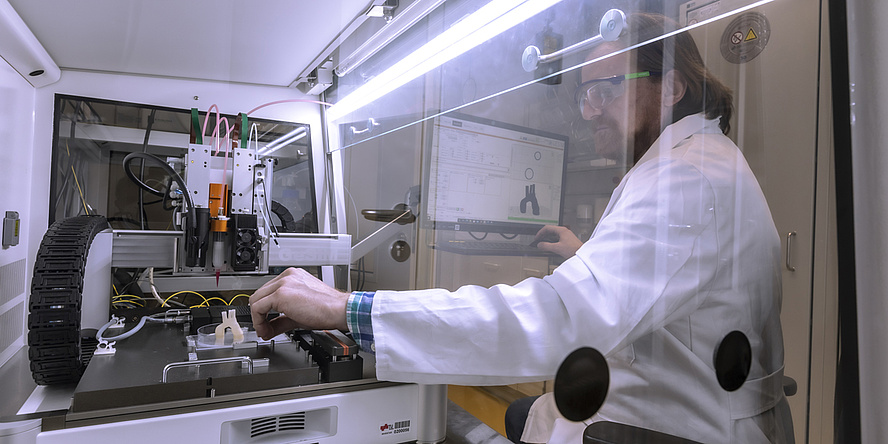

- Neuartige Füge-, Umform- und additive Verfahren

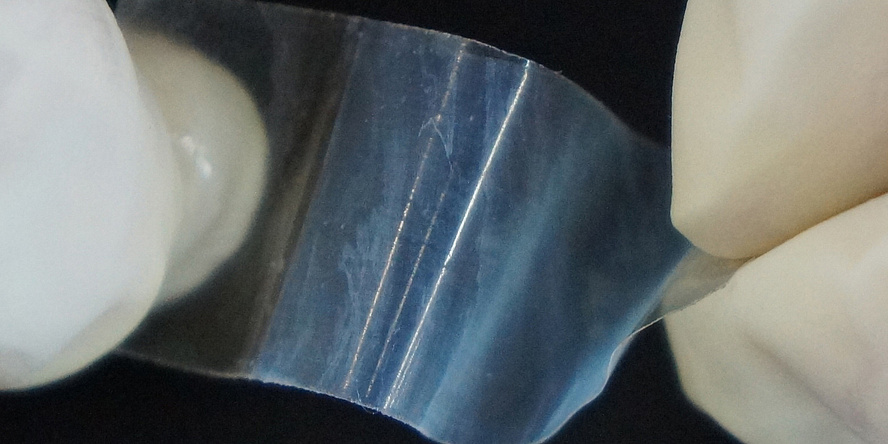

- Polymere und neue Polymerisationstechniken

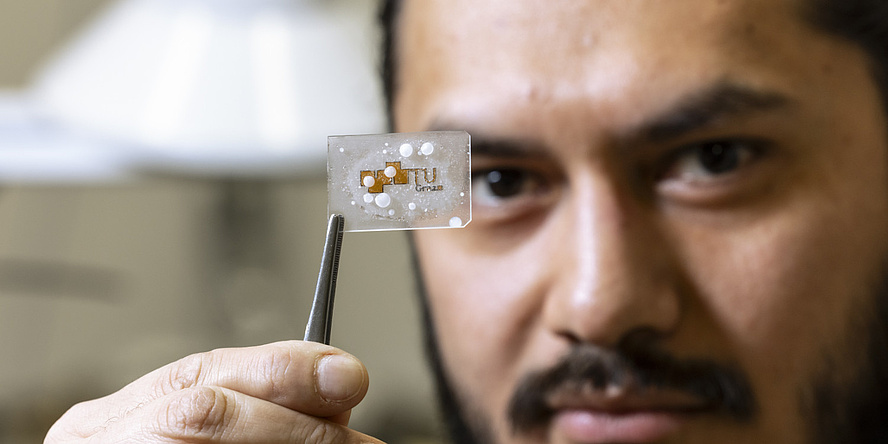

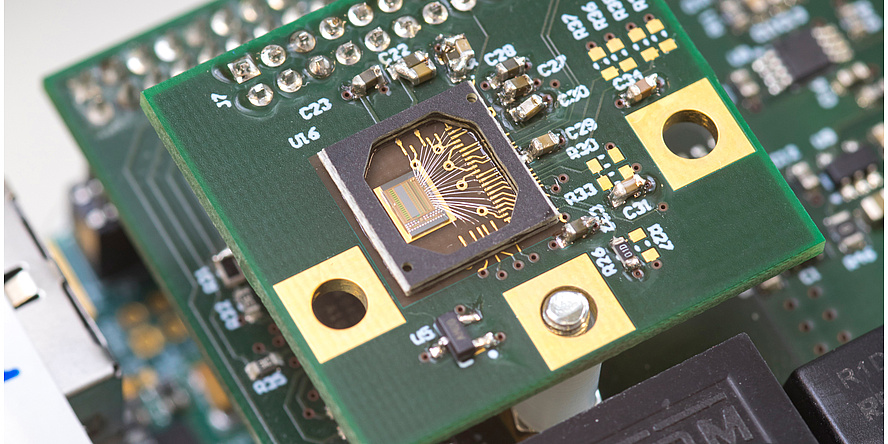

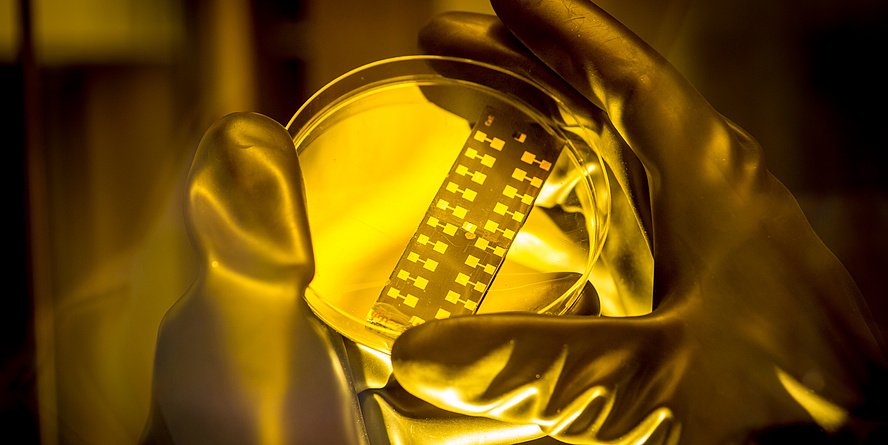

- Thin film technologies

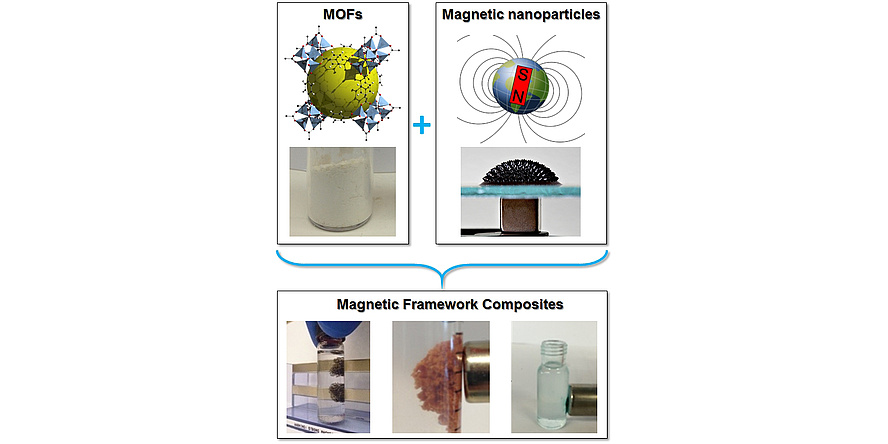

- Poröse Materialien

- Werkstoffe für Sensoren

- Biozide, bioresponsive und biologisch abbaubare Kunststoffe

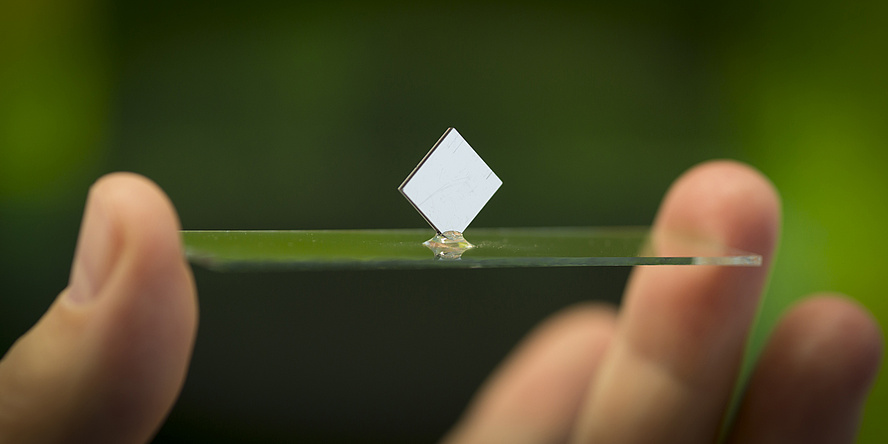

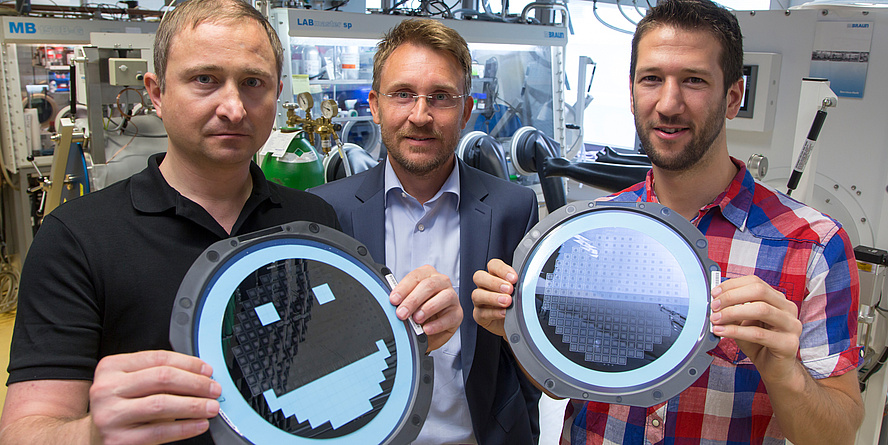

- Organische, Hybrid- und Perowskit-Solarzellen

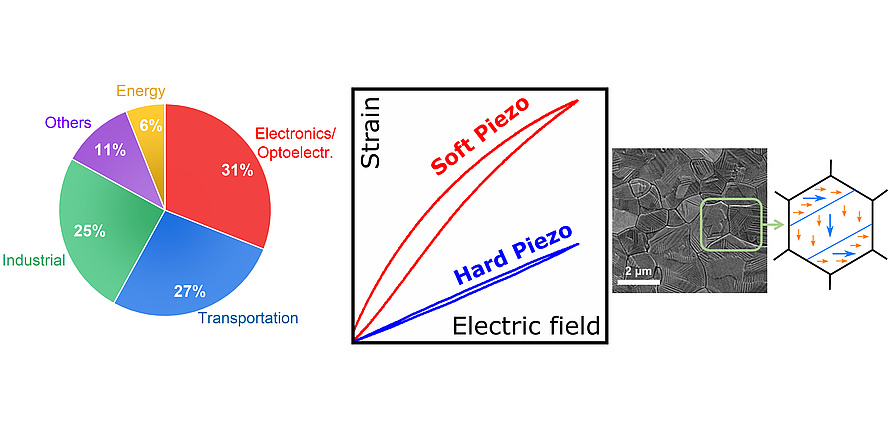

- Keramische Halbleiter, Sensoren und piezoelektrische Komponenten

- Funktionsschichten und Komponenten

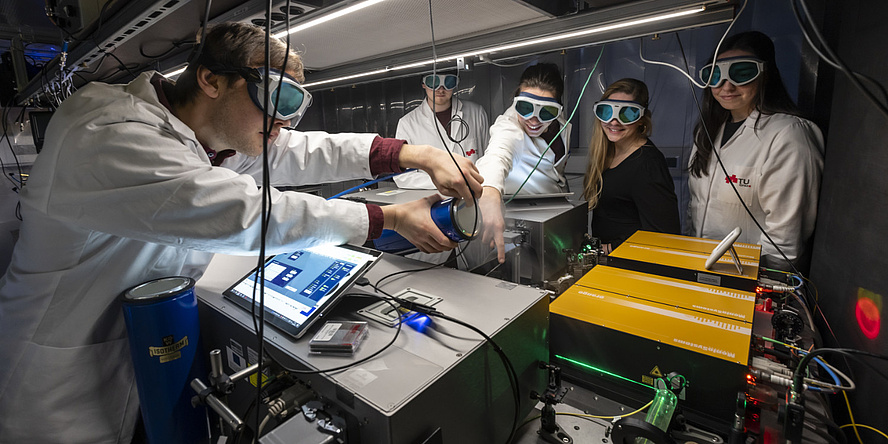

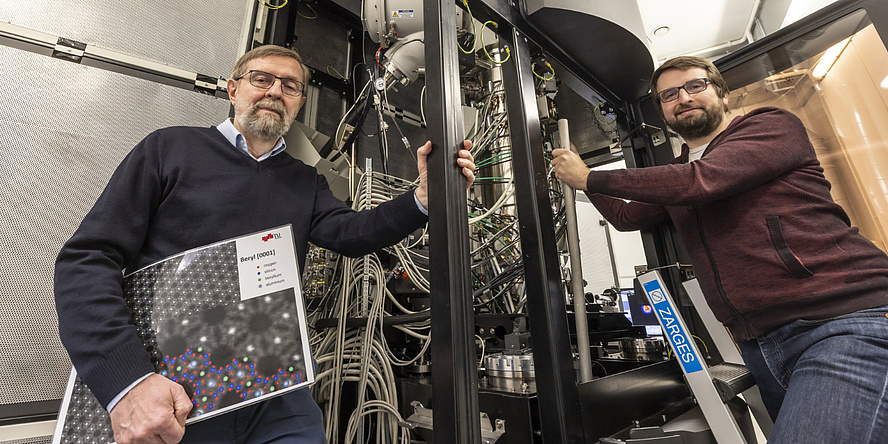

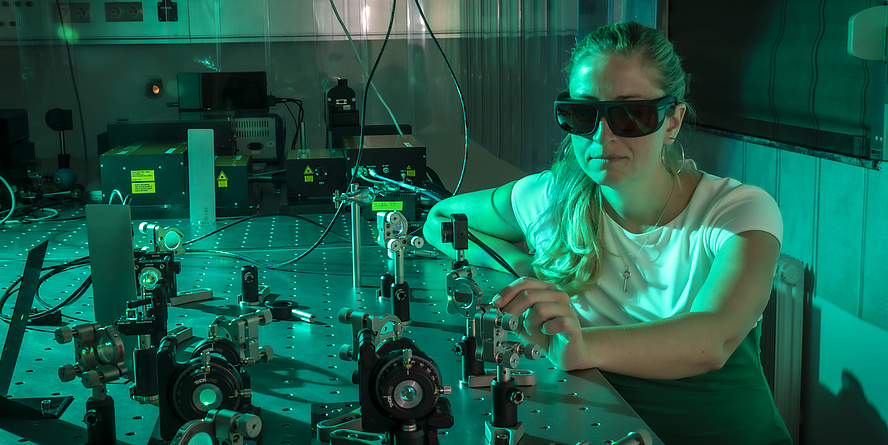

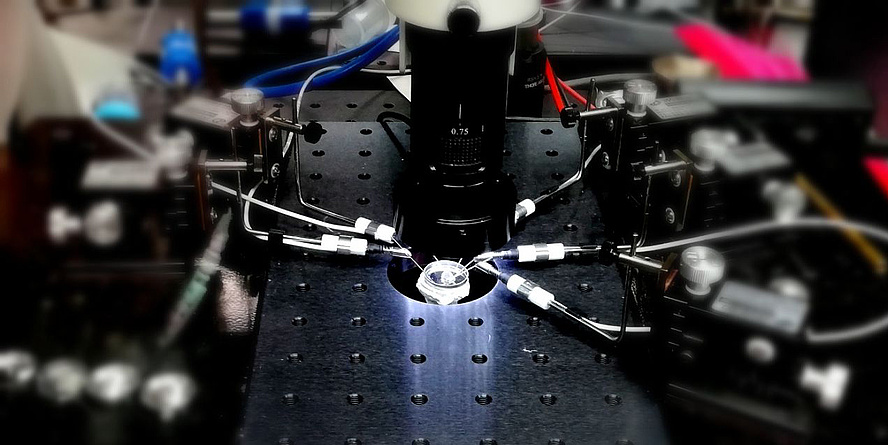

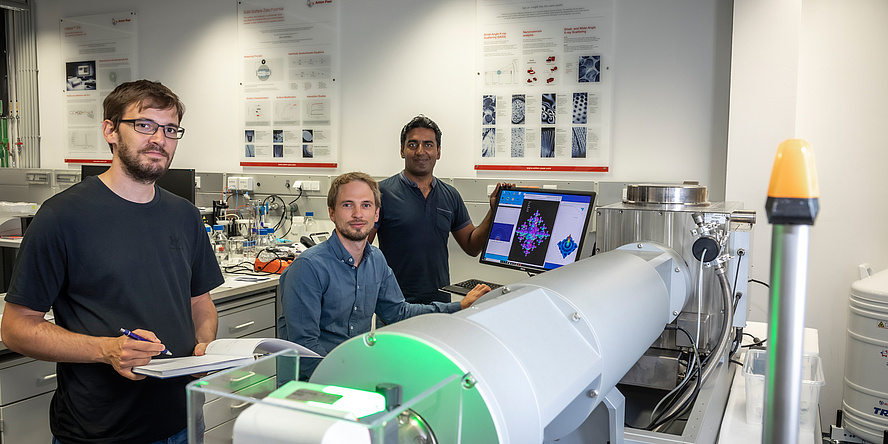

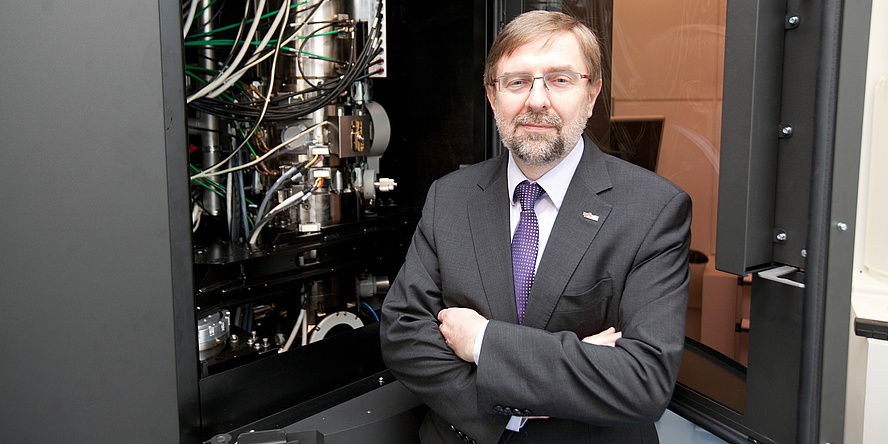

Mikro- und Nanoanalytik, Strukturaufklärung

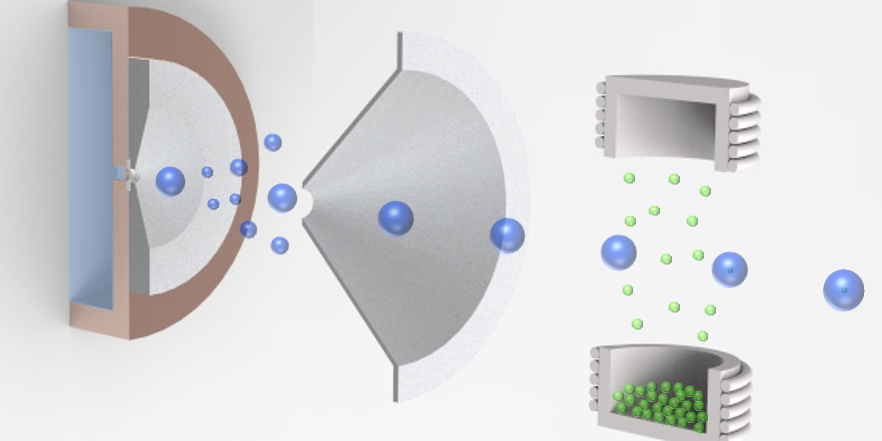

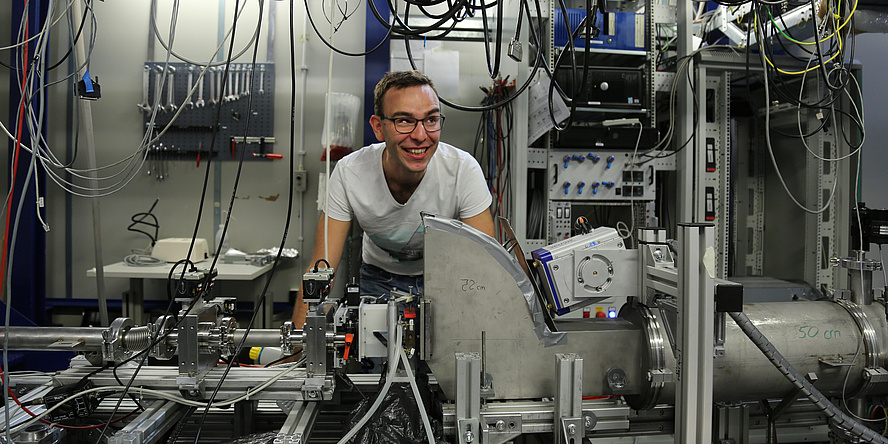

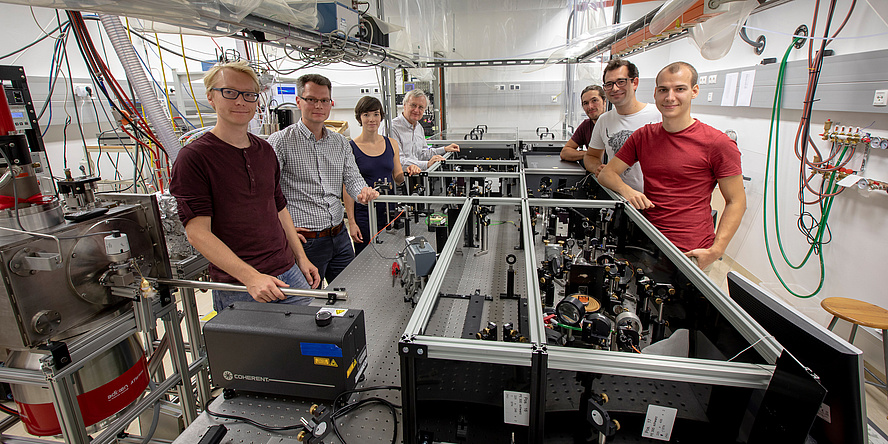

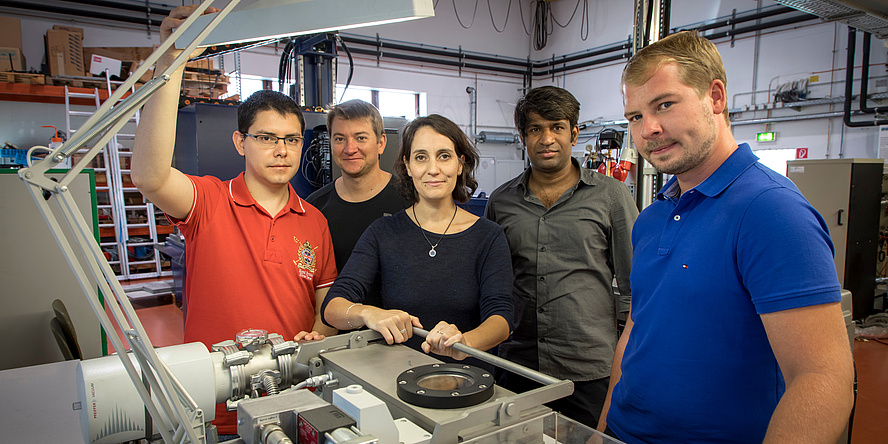

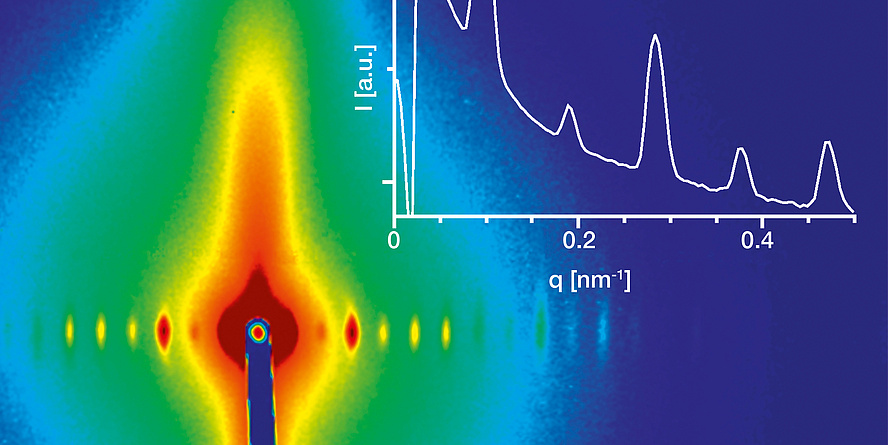

- Beugungs- und Streumethoden (Licht-, Röntgen- und Synchrontronstrahlung)

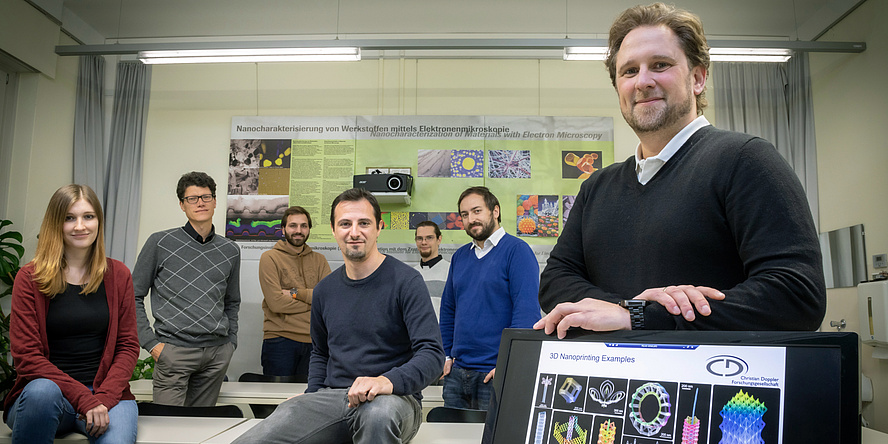

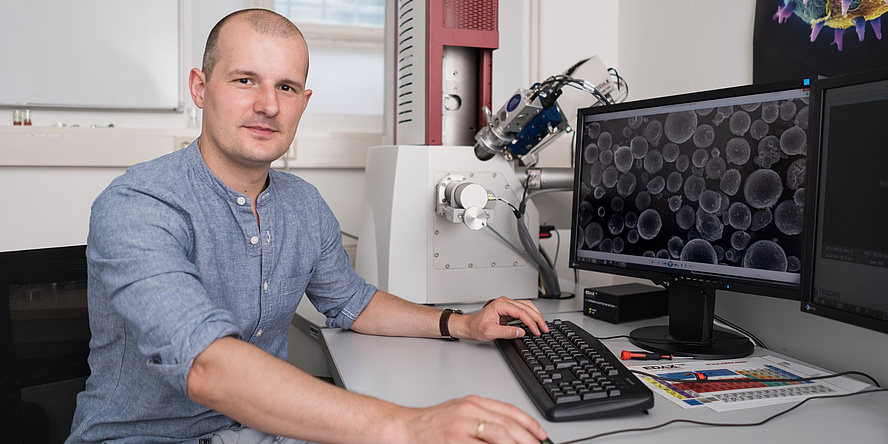

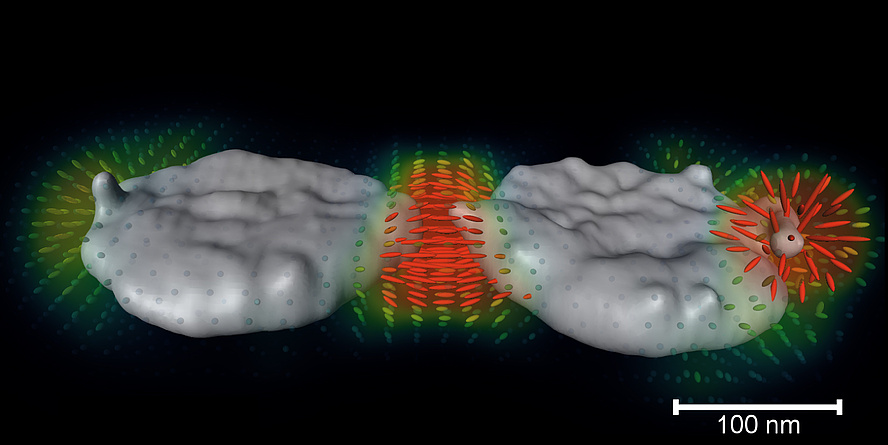

- Analytische Elektronenmikroskopie

- Festkörperspektroskopie

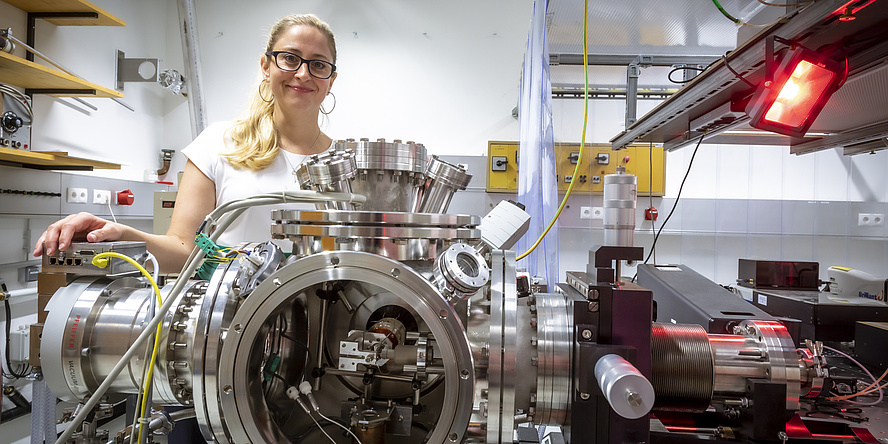

- Oberflächenanalytik

- Thermomechanische Untersuchungen

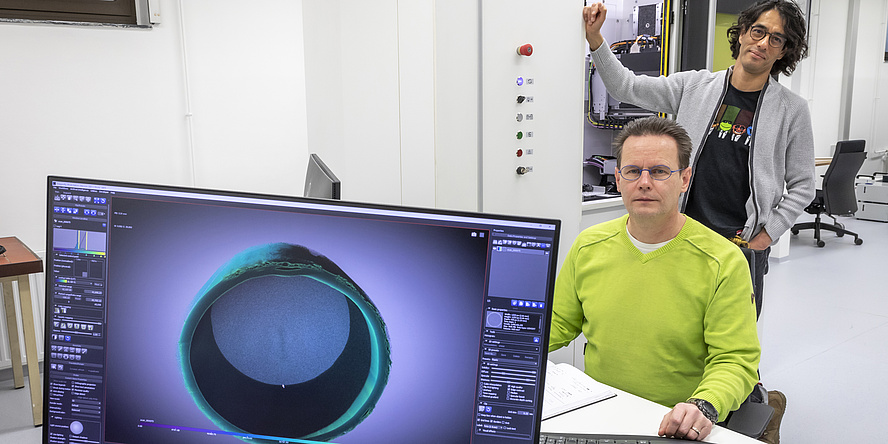

- Mikro-Computertomographie (μ-CT)

- Oberfläche und Porosimetrie

- Soft matter application lab

Materialmodellierung

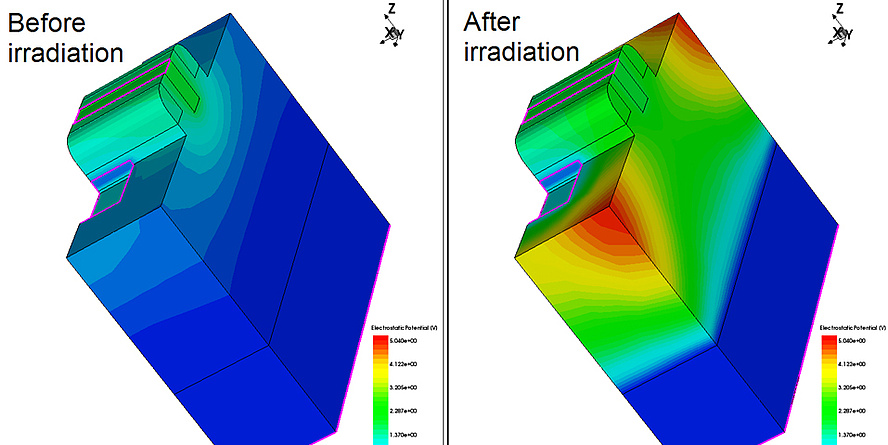

- Multiskalen-Materialmodellierung

- Optimierung von Urform-, Umform- und Fügeprozessen durch numerische Simulation

- Materialdesign durch Machine Learning

Beteiligte Personen und Institute

TU Graz events

ERC Grants

Forschende mit ERC Grants im Field of Expertise:

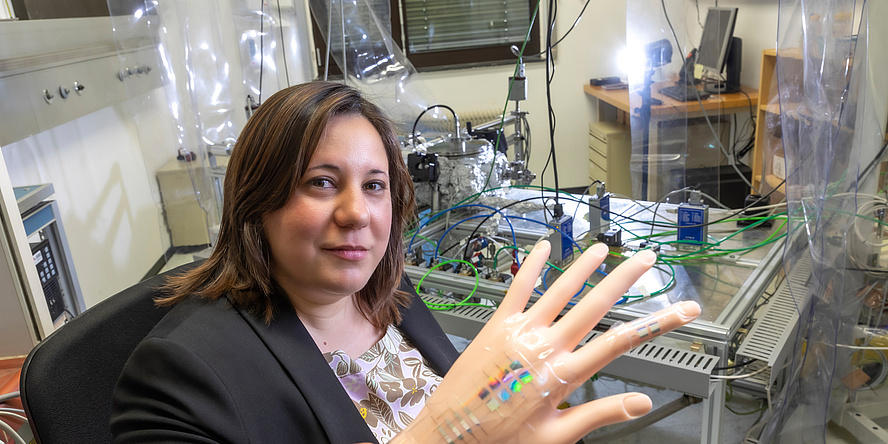

- Anna COCLITE, Projekt: SmartCore – Intelligente Core/shell Nanorod Strukturen als künstliche Haut

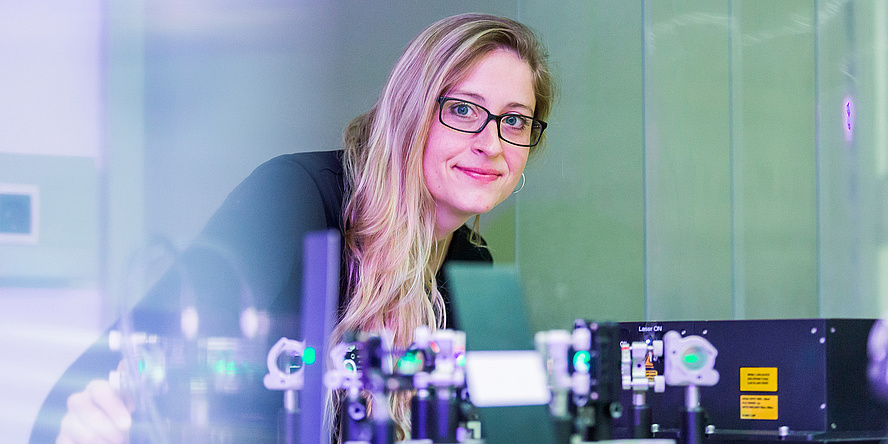

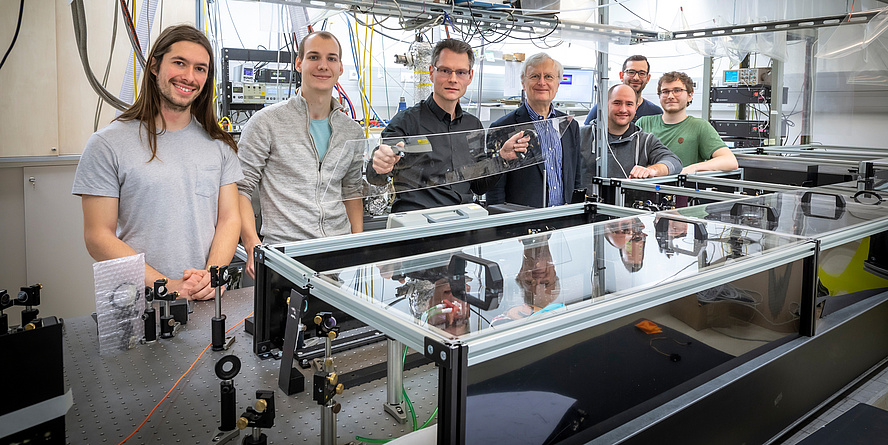

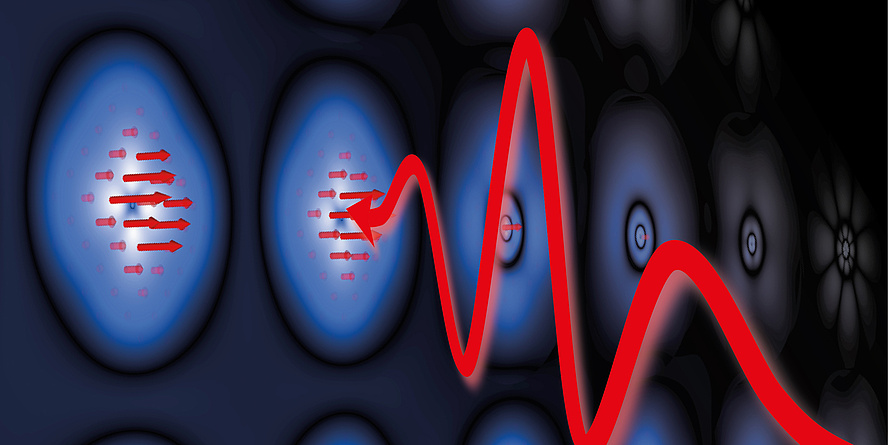

- Marcus OSSIANDER, Projekt: EUVORAM - Extreme-Ultraviolet Meta-Optics for Attosecond Microscopy

- Birgitta SCHULTZE-BERNHARDT, Projekt: ELFIS – Electronic Fingerprint Spectroscopy

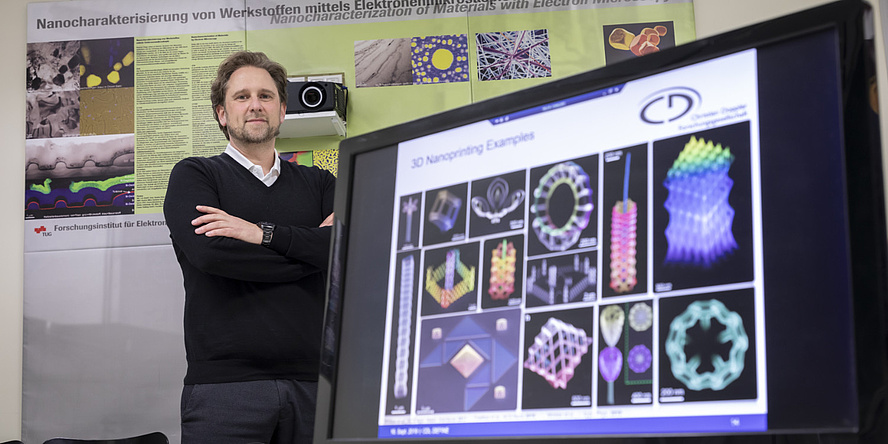

Christian Doppler (CD) Labors

CD-Labors im Field of Expertise:

- Sensorik basierend auf strukturierter Materie

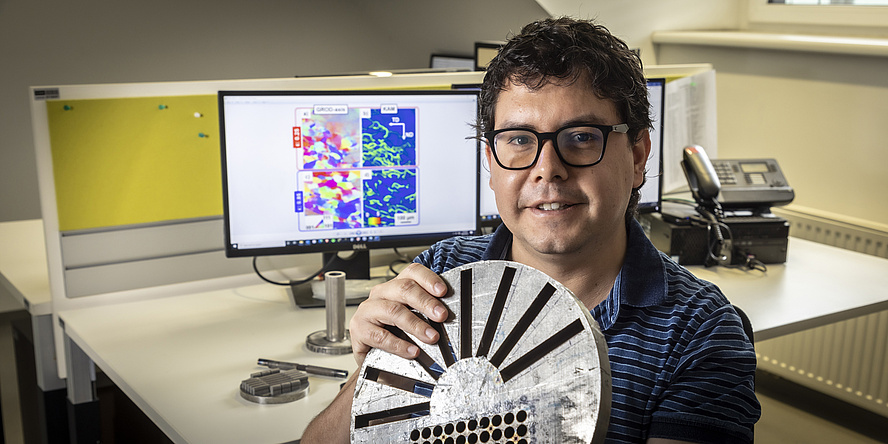

- Design von Hochleistungslegierungen mittels thermo-mechanischer Prozesstechnik

- Direkte Fabrikation von 3D Nanosonden

- Faserquellung und deren Effekt auf die Papiereigenschaften

- Organokatalyse in der Polymerisation

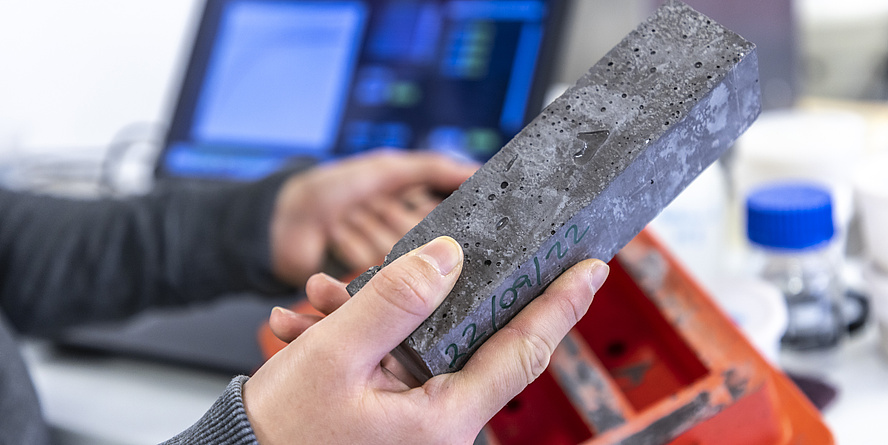

- Reststoffbasierte Geopolymer Baustoffe in der CO2-neutralen Kreislaufwirtschaft

- Stofftransport durch Papier

Leadprojekte

Das Field of Expertise ist an folgenden Leadprojekten der TU Graz beteiligt:

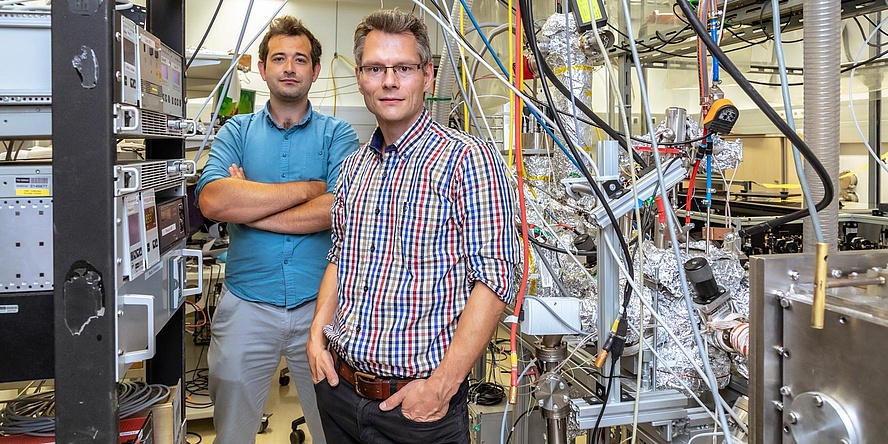

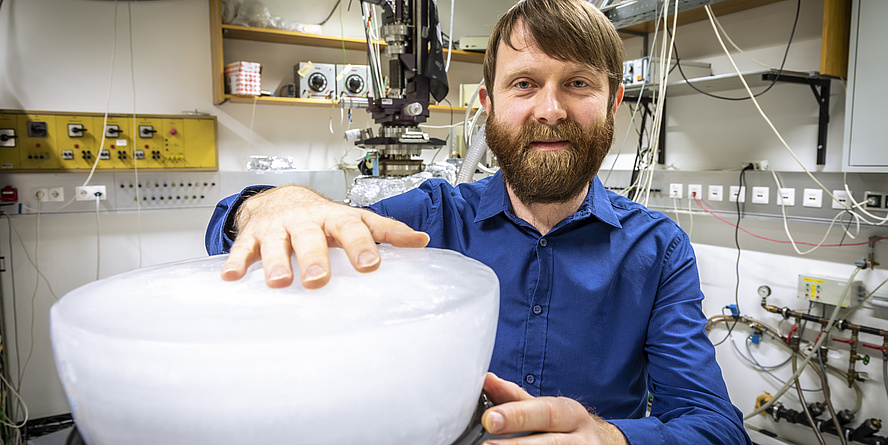

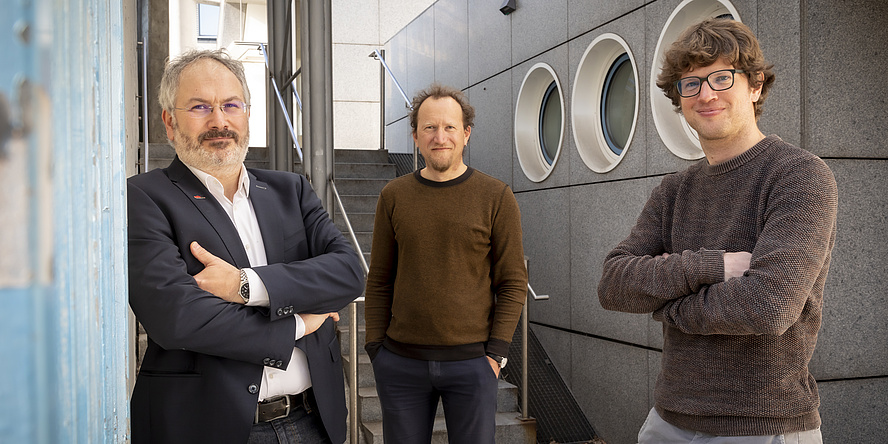

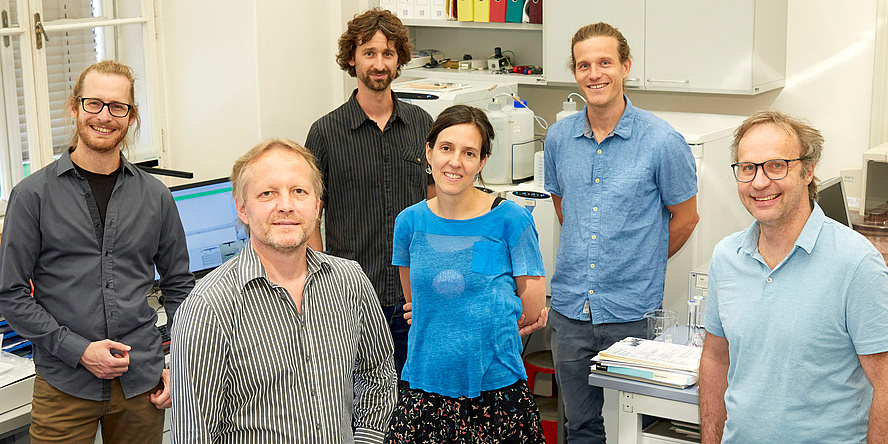

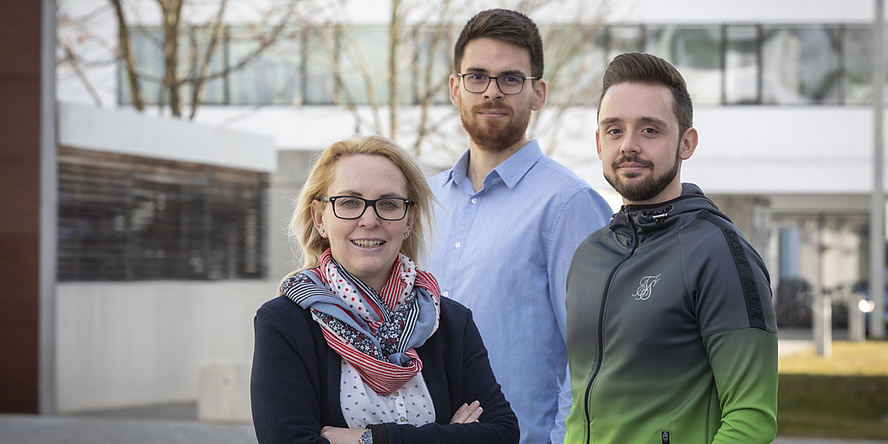

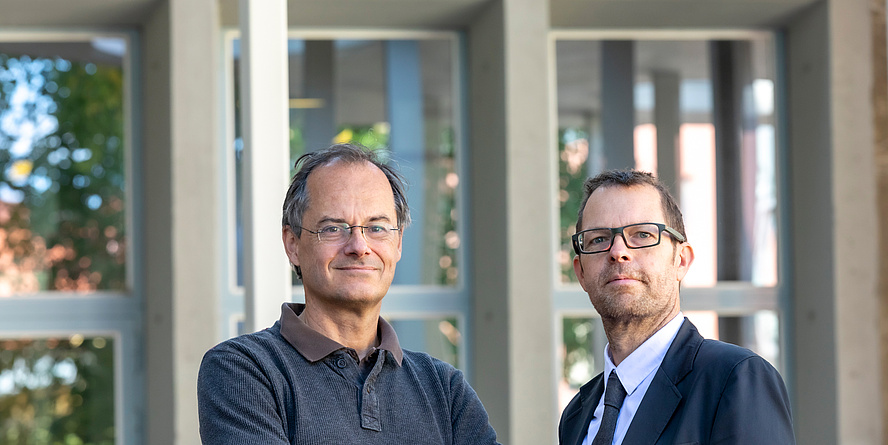

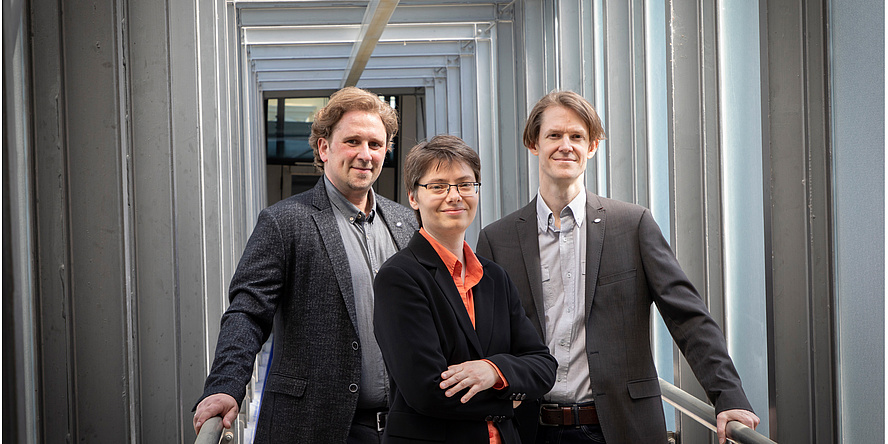

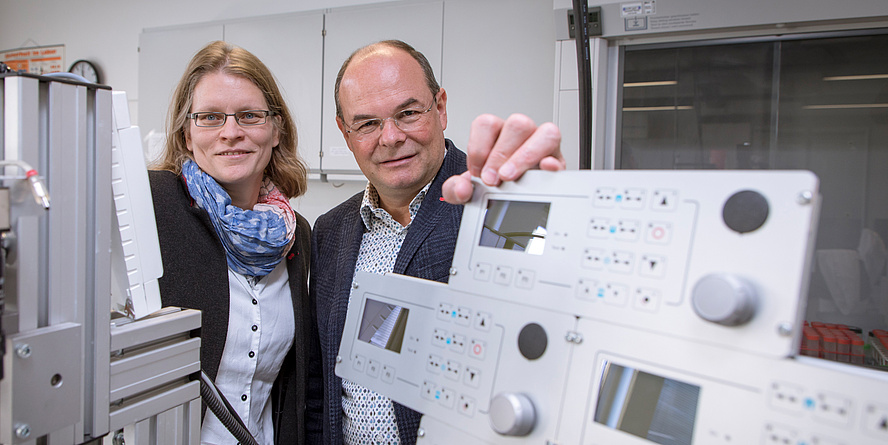

Leitung des Field of Expertise

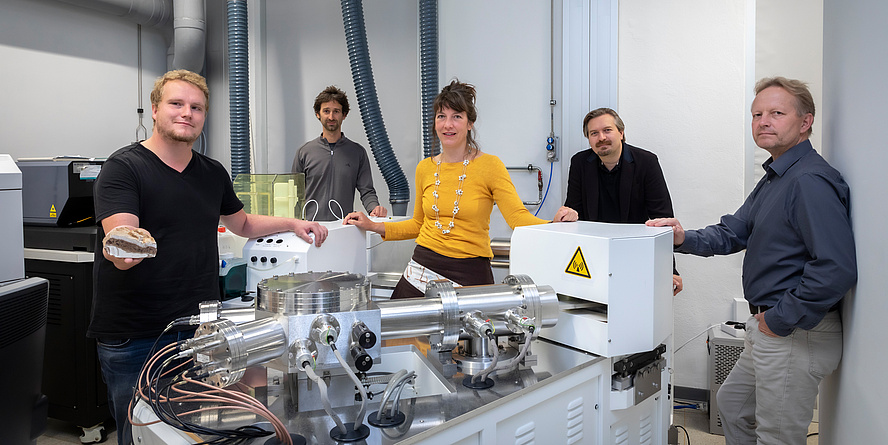

von links nach rechts:

Gregor TRIMMEL

Univ.-Prof. Dipl.-Ing. Dr.techn.

Institut für Chemische Technologie von Materialien

Sergio DE TRAGLIA AMANCIO FILHO

Univ.-Prof. Dr.-Ing.

Institut für Werkstoffkunde, Fügetechnik und Umformtechnik

Karin ZOJER

Assoc.Prof. Dipl.-Phys. Dr.rer.nat.

Institut für Festkörperphysik

Kontakt: FoE_AMS@tugraz.at

Beteiligungen und Kooperationen

Kompetenzzentren und Projekte (COMET)

- MCL – Materials Center Leoben Forschung GmbH

- CEST Kompetenzzentrum für elektrochemische Oberflächentechnologie

- MET – Kompetenznetzwerk für metallurgische und umwelttechnische Verfahrensentwicklung

- FLIPPR2 – Future Lignin and Pulp Processing Research Process Integration

- PCCL – Polymer Competence Center Leoben

- CC Flow – Zentrum für kontinuierliche Synthese und Prozesse

- PolyTherm – Polymerkomposite für Hochtemperaturanwendung

Neue Projekte mit der TU Graz

FORSCHUNGS- & TECHNOLOGIE-HAUS

Mandellstraße 9/II

8010 Graz

Lageplan

Christoph ADAMETZ

Dipl.-Ing.

Tel.: +43 316 873 6033

christoph.adametz@tugraz.at

Forschungskooperationen

- Elettra Sincrotrone Trieste

- Joanneum Research MATERIALS – Institut für Oberflächentechnologien und Photonik

- Zentrum für Elektronenmikroskopie Graz

- KMM-VIN – European Virtual Institute on Knowledge-based Multifunctional Materials

- PCAM – Physics and Chemistry of Advanced Materials

- SAL – Silicon Austria Labs

- Diverse innovative europäische Ausbildungsnetzwerke

Für Forschende der TU Graz

An-/Abmeldung zum Field of Expertise: foe@tugraz.at

Aus- und Weiterbildung

Bachelorstudien

Masterstudien

Doktoratsstudien

Universitätslehrgang

- Paper and Pulp Technology, berufsbegleitend